本论文讲述斯塔米卡邦公司在过去4年里为将尿素合成高压设备数量减至最少所做出的努力及取得的成果。

这与斯塔米卡邦公司在2004年技术年会上宣布的“低投资计划”一致。

通常,斯塔米卡邦尿素合成需要四个高压设备。

⑴ 合成塔(或带冷凝器的池式合成塔)

⑵ 汽提塔

⑶ 高压冷凝器(或池式冷凝器)

⑷ 高压洗涤塔

目的之一是在合成回路不使用高压洗涤塔以降低投资成本和提高操作安全性。

斯塔米卡邦公司已成功研发和使用低压惰性气体洗涤塔,此塔是高压洗涤塔的一个很有吸引力的替代品。

⑴ 位于印度芒格洛尔市的芒格洛尔化学品和化肥公司的尿素装置是第一个采用此技术并取得巨大成功的装置。2004年11月,该项目启动;2006年5月,经改造的尿素装置成功开车。从此以后,此装置一直顺利运行且具有很大的操作灵活性。

⑵ 第二低压洗涤塔是为巴西Ultrafertil公司的尿素装置所设计的。作为减少氨排放项目的一部分,低压洗涤塔安装在高压洗涤塔的下游。此系统预期在2008年底投入生产。

⑶ 低压惰性洗涤技术与尿素合成塔内整体式填料床相结合,可将高压洗涤塔的负荷转移到低压洗涤塔,从而使工艺性能得到进一步的改进。这是在为中国内蒙古鄂尔多斯联合化工有限公司进行设计时采用的概念,此装置将在2008年下半年启用。

此外,本论文将简单回顾一下洗涤塔技术40年的发展历史。

2 洗涤塔的历史回顾

2.1 第一代

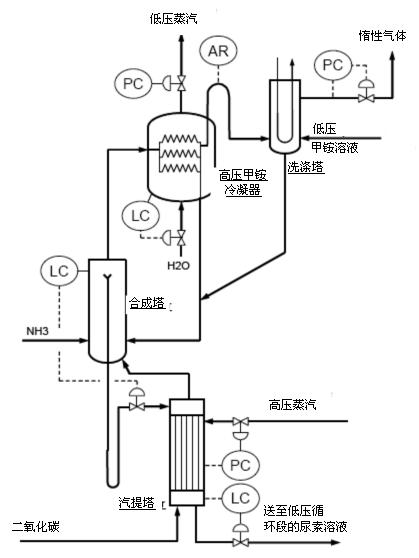

通过引入二氧化碳汽提技术,所有蒸汽和液体在尿素合成塔顶部进行分离。图1对1967年的第一个经商业化验证的工艺概念进行了说明。

图1

第一次设置的高压甲铵冷凝器(HPCC)中,(在这代尿素装置中此冷凝器亦产生低压蒸汽)安置在尿素合成塔的下游。为避免过多含氨的蒸汽排放到空气中,最后一个冷凝器(后来称其为高压冷凝器)安置在高压甲铵冷凝器的下游。用下游工艺中产生的低压甲铵溶液稀释冷凝器中的物质,以防止后一个冷凝器中固态甲铵的形成。来自高压甲铵冷凝器及后一个冷凝器的甲铵溶液在重力的作用下流进合成塔。因此,后一个冷凝器必须安置在合成回路中的最高处。

2.2 第二代:局部洗涤

第二代装置中,合成设备按下列顺序重新布置。高压甲铵冷凝器布置在合成塔的上游,在高压汽提塔蒸气管线和合成塔之间;高压洗涤塔接收来自合成塔排气口的蒸汽。

2.2 第二代:局部洗涤

第二代装置中,合成设备按下列顺序重新布置。高压甲铵冷凝器布置在合成塔的上游,在高压汽提塔蒸气管线和合成塔之间;高压洗涤塔接收来自合成塔排气口的蒸汽。

图3 原高压洗涤塔设计(雪茄型洗涤塔)

本高压洗涤塔作用与第一代装置不同,目前其主要作用是控制合成塔顶部的惰性气体压力。惰性气体主要与二氧化碳原料气一起引入装置,在合成塔顶部惰性气体的含量应尽可能低,以使NH3+CO2系统压力尽量升高,从而合成塔中温度尽量升高,继而尽量提高尿素转化率。一般说来,合成塔顶部的惰性气体压力通常在6 – 8 %(体积比)之间。

此工艺概念被称为可“局部洗涤”的洗涤塔。高压洗涤塔是一个U形管或一个固定管板式换热器。

雪茄型洗涤塔是上世纪七十年代的典型设计。混合物爆炸引起许多事故后,通过配置安全膜和密封气体空间来确保设备的机械完整性。

当洗涤塔配有鲍尔环填料床时,此类洗涤塔通常会因可燃混合气发生事故,在这种洗涤塔中,惰性蒸汽中几乎全部氨和二氧化碳被洗涤掉。本代洗涤塔亦安置在合成回路的最高处。

2.3 第三代:完全洗涤

可“局部洗涤”的洗涤塔仍排放出大量含氨蒸汽。在“完全洗涤”概念中,通过在冷凝器的下游安装填料床引导平衡。

目前,在高压洗涤塔下部有壳管式换热器,上部有填料床。在高压洗涤塔下部,大部分氨和二氧化碳凝结,凝结时产生的热散布到调节冷却水中;在上部,离开底段的气体在鲍尔环填料床上与低压循环段的甲铵溶液逆流接触。对于配有此类洗涤塔的尿素装置,二氧化碳原料的脱氢系统是装置设计的一部分。

如果氢气从安装的脱氢转换器中流入二氧化碳原料气,那么高压洗涤塔气相中的氢气浓度可能会提高至或甚至超过气体混合物的可燃点。氨气和氧气也可形成可燃性混合物。但氨/氧混合物的着火能量比氢/氧混合物的点火能量高很多。

在高压洗涤塔中,几乎全部NH3和二氧化碳从合成塔尾气中移除;氮气、氧气和氢气(如果存在),的相对浓度将在此气流中大大增加。因此,高压洗涤塔中会形成氢气、氧气和NH3的可燃性气体混合物,但由于配置的氢气转换器(若安装)的脱氢功能,可燃性气体混合物形成的可能性不大。

为使可能发生的爆炸产生的影响降到最小,填料床配备一个安全膜且安置在球形高压洗涤塔内(见图4)。

此工艺概念被称为可“局部洗涤”的洗涤塔。高压洗涤塔是一个U形管或一个固定管板式换热器。

雪茄型洗涤塔是上世纪七十年代的典型设计。混合物爆炸引起许多事故后,通过配置安全膜和密封气体空间来确保设备的机械完整性。

当洗涤塔配有鲍尔环填料床时,此类洗涤塔通常会因可燃混合气发生事故,在这种洗涤塔中,惰性蒸汽中几乎全部氨和二氧化碳被洗涤掉。本代洗涤塔亦安置在合成回路的最高处。

2.3 第三代:完全洗涤

可“局部洗涤”的洗涤塔仍排放出大量含氨蒸汽。在“完全洗涤”概念中,通过在冷凝器的下游安装填料床引导平衡。

目前,在高压洗涤塔下部有壳管式换热器,上部有填料床。在高压洗涤塔下部,大部分氨和二氧化碳凝结,凝结时产生的热散布到调节冷却水中;在上部,离开底段的气体在鲍尔环填料床上与低压循环段的甲铵溶液逆流接触。对于配有此类洗涤塔的尿素装置,二氧化碳原料的脱氢系统是装置设计的一部分。

如果氢气从安装的脱氢转换器中流入二氧化碳原料气,那么高压洗涤塔气相中的氢气浓度可能会提高至或甚至超过气体混合物的可燃点。氨气和氧气也可形成可燃性混合物。但氨/氧混合物的着火能量比氢/氧混合物的点火能量高很多。

在高压洗涤塔中,几乎全部NH3和二氧化碳从合成塔尾气中移除;氮气、氧气和氢气(如果存在),的相对浓度将在此气流中大大增加。因此,高压洗涤塔中会形成氢气、氧气和NH3的可燃性气体混合物,但由于配置的氢气转换器(若安装)的脱氢功能,可燃性气体混合物形成的可能性不大。

为使可能发生的爆炸产生的影响降到最小,填料床配备一个安全膜且安置在球形高压洗涤塔内(见图4)。

图4 当前的高压洗涤塔设计(球型洗涤塔)

合成塔尾气先通过此球后再进入高压洗涤塔的冷凝部,所以若发生爆炸,合成塔尾气可用作灭火剂且减缓压力上升。设计了密封气体空间,因此,在万一发生这一不太可能发生的爆炸事件时,密闭度也不会受影响1。

因冷凝部的下游有填料床,此技术被称为可“完全洗涤”的高压洗涤塔。

第一个此类洗涤塔安置在合成塔之上,以维持重力流;但采用高压氨喷射器后,洗涤塔安装位置可放低。

3 现今的设计:低压洗涤塔取代高压洗涤塔

现今的洗涤塔分两步改进,目前已替代了高压洗涤塔。

3.1 清洁合成尾气用低压洗涤塔

第一设置中,合成塔尾气通过一个控制阀从合成压力大致为15 - 20 巴的冷凝器流入低压(池式)冷凝器中。冷凝器中产生的放能热部分用于浓缩预蒸发器中的尿素溶液,余热散布到冷却水中。离开低压冷凝器的气体在低压惰性气体洗涤塔中采用来自低压循环段低压贫甲铵液进行进一步洗涤。低压惰性气体洗涤塔的尾气通过压力控制阀输送至压力为7巴的吸收塔,以进行完全洗涤。低压洗涤塔系统的甲铵溶液溢流至液位槽,又在液位槽通过高压甲铵泵泵入高压冷凝器

低压洗涤塔系统的高度由高压甲铵泵的净吸压头要求决定。

与前几代设备相比,主要改动如下:

⑴ 取消了高压洗涤塔和互相连接的高压管道系统

⑵ 取消了高压氨喷射器和减小排放压力的高压氨泵

⑶ 安装了新的低压冷凝器/洗涤塔/液位槽(复式)

⑷ 低压循环段的新离心式低压甲铵输送泵

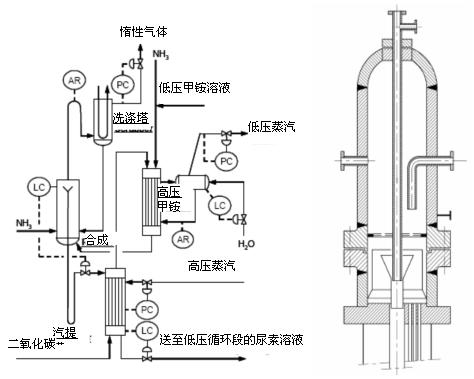

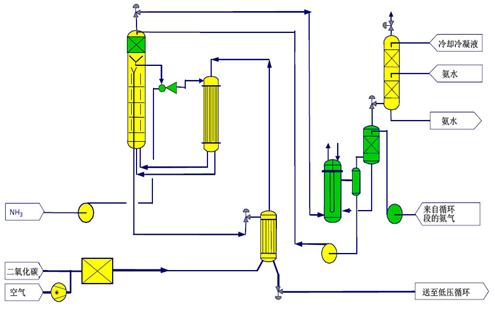

位于印度的芒格洛尔化学品和化肥公司(MCF)成功使用了此工艺概念(见图5)。从2006年以来,该系统的操作十分令人满意,已证明其有很大的灵活性。

因冷凝部的下游有填料床,此技术被称为可“完全洗涤”的高压洗涤塔。

第一个此类洗涤塔安置在合成塔之上,以维持重力流;但采用高压氨喷射器后,洗涤塔安装位置可放低。

3 现今的设计:低压洗涤塔取代高压洗涤塔

现今的洗涤塔分两步改进,目前已替代了高压洗涤塔。

3.1 清洁合成尾气用低压洗涤塔

第一设置中,合成塔尾气通过一个控制阀从合成压力大致为15 - 20 巴的冷凝器流入低压(池式)冷凝器中。冷凝器中产生的放能热部分用于浓缩预蒸发器中的尿素溶液,余热散布到冷却水中。离开低压冷凝器的气体在低压惰性气体洗涤塔中采用来自低压循环段低压贫甲铵液进行进一步洗涤。低压惰性气体洗涤塔的尾气通过压力控制阀输送至压力为7巴的吸收塔,以进行完全洗涤。低压洗涤塔系统的甲铵溶液溢流至液位槽,又在液位槽通过高压甲铵泵泵入高压冷凝器

低压洗涤塔系统的高度由高压甲铵泵的净吸压头要求决定。

与前几代设备相比,主要改动如下:

⑴ 取消了高压洗涤塔和互相连接的高压管道系统

⑵ 取消了高压氨喷射器和减小排放压力的高压氨泵

⑶ 安装了新的低压冷凝器/洗涤塔/液位槽(复式)

⑷ 低压循环段的新离心式低压甲铵输送泵

位于印度的芒格洛尔化学品和化肥公司(MCF)成功使用了此工艺概念(见图5)。从2006年以来,该系统的操作十分令人满意,已证明其有很大的灵活性。

图5

关于芒格洛尔化学品和化肥公司的更多信息可见本论文所附的辅助论文。

3.2 NH3/CO2/H2O系统的物理相平衡

操作新低压惰性气体洗涤塔的主要设计考虑是合成塔尾气和来自低压循环段的低压甲铵的流量和成分(见图5,F1/F2比)。

此比例和流体成分基本上决定了甲铵循环液的最终组成,因此也决定了甲铵的固有特性,如沸点温度和结晶温度。

3.2 NH3/CO2/H2O系统的物理相平衡

操作新低压惰性气体洗涤塔的主要设计考虑是合成塔尾气和来自低压循环段的低压甲铵的流量和成分(见图5,F1/F2比)。

此比例和流体成分基本上决定了甲铵循环液的最终组成,因此也决定了甲铵的固有特性,如沸点温度和结晶温度。

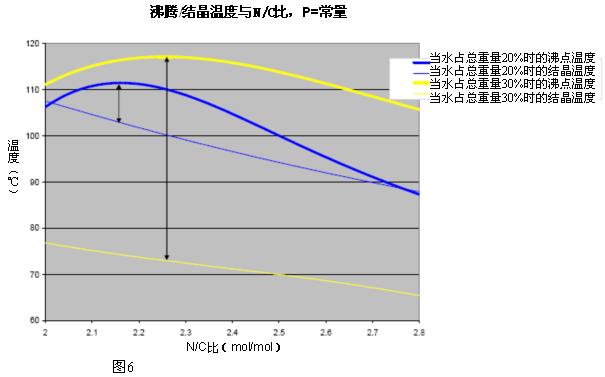

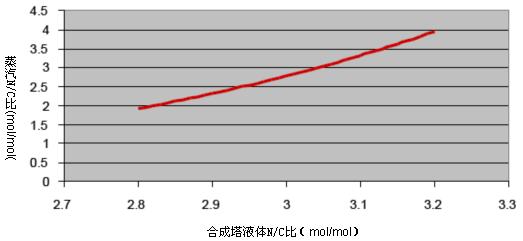

图6中显示了两种工况,一种工况是水占总重量的30%,另一种工况是水占总重量的20%。作为N/C比的函数,共沸NH3-CO2-H2O系统的平衡显示了的在给定压力下的温度最高值。

安全裕度应保持在甲铵沸点温度和结晶温度之间。从图6中可以看出,N/C比和水量均作为参数,对沸点温度和结晶温度之间允许的温差产生影响。

在系统接近恒组分时对系统进行操作是有利的,这将导致达到最高沸点温度,从而实现低压惰性气体冷凝器管程和壳程间的最大温差(LMTD),使所需换热面积最小化。

3.3 合成塔气体的成分

下图(图7)说明了合成塔蒸汽成分对液体N/C比变化的影响。从图中曲线可以看出,液体成分的小变化会引起蒸汽成分大变化。

图7 合成塔尾气与合成塔中液体N/C比

关于蒸汽成分变化产生的影响和敏感度在下段中进行评价,以确定操作窗。

3.4 新低压惰性气体洗涤塔的操作窗

目前高压汽提塔的汽提效率(α)是优化设备操作的重要参数。低压甲铵流量F2(见图5)完全由高压汽提塔的α决定。一旦α的值确定,就可对合成塔中液体成分的主要变量(1)和决定低压冷凝器系统性能的合成排放口阀门位置即主要变量(2)进行评定。

3.4 新低压惰性气体洗涤塔的操作窗

目前高压汽提塔的汽提效率(α)是优化设备操作的重要参数。低压甲铵流量F2(见图5)完全由高压汽提塔的α决定。一旦α的值确定,就可对合成塔中液体成分的主要变量(1)和决定低压冷凝器系统性能的合成排放口阀门位置即主要变量(2)进行评定。

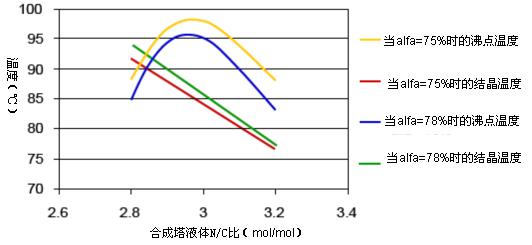

图8 合成塔N/C比与对应的沸点/结晶温度

图中显示:

⑴ 合成塔最佳N/C比是大于2.9(mol/mol)。

⑵ 当N/C比小于2.9时,甲铵溶液将很容易结晶。可向低压惰性气体冷凝器提供液体NH3以弥补此不足。甲铵浓度控制是稳定甲铵成分和确保装置稳定性的适用方法。

⑶ 更高的汽提效率也会对甲铵沸点/结晶温度产生消极影响。向低压甲铵冷凝器加入更多的氨水可弥补此不足。

合成排放口的阀门位置

若合成排放过度,操作参数会影响低压洗涤器的性能。合成尾气流量F1完全由排放阀门的开度决定(超临界膨胀)。

⑴ 合成塔最佳N/C比是大于2.9(mol/mol)。

⑵ 当N/C比小于2.9时,甲铵溶液将很容易结晶。可向低压惰性气体冷凝器提供液体NH3以弥补此不足。甲铵浓度控制是稳定甲铵成分和确保装置稳定性的适用方法。

⑶ 更高的汽提效率也会对甲铵沸点/结晶温度产生消极影响。向低压甲铵冷凝器加入更多的氨水可弥补此不足。

合成排放口的阀门位置

若合成排放过度,操作参数会影响低压洗涤器的性能。合成尾气流量F1完全由排放阀门的开度决定(超临界膨胀)。

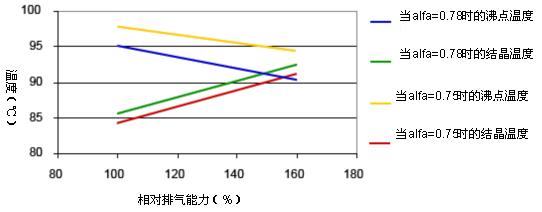

图9 更多排气的影响

结晶线和沸点曲线的走向不解自明。几乎不含水的合成尾气与低压甲铵混合。合成塔排放流量越大,甲铵的浓度越高,从而越容易结晶。

此处也可看出,与汽提效率较高的汽提塔相比,汽提效率越低,操作灵活性越大。

结论

该系统的灵活性和可预测性由位于芒格洛尔的芒格洛尔化学品和化肥公司工厂的运行经验确定。

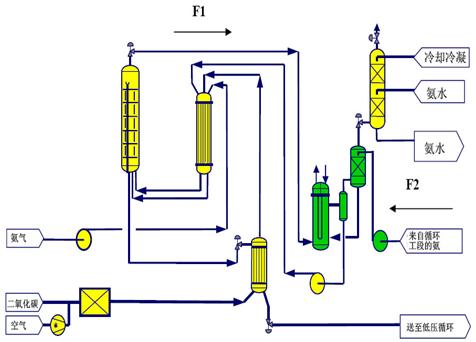

4 通过减轻合成尾气低压洗涤塔系统负荷实现优化

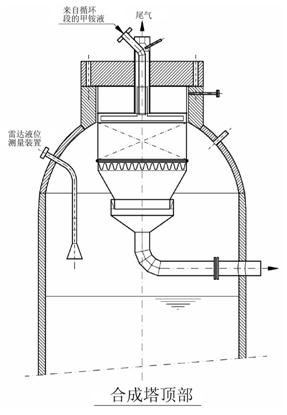

装置优化是为使合成塔尾气减至最少。可通过在合成塔顶端安装填料床和减轻新低压洗涤塔系统负荷实现装置优化。其主要目的是减少送至低压洗涤塔系统的合成尾气量,尾气是和甲铵溶液一起从低压洗涤塔系统来的。与洗涤塔相比,合成段的压力和温度要高得多,因而甲铵的吸收能力也更强。这就是说该甲铵溶液仍能吸收合成塔中尾气的反应物(NH3和二氧化碳)。工艺回路:合成塔顶部的气体流入冷凝器以及低压洗涤塔的洗涤段;低压洗涤塔的剩余尾气被输送至压力为7巴的吸收塔。

低压洗涤塔的甲铵溶液被泵至合成塔填料床。合成塔填料床的甲铵溶液流至高压喷射器。氨泵在高压喷射器中产生必要的压头,以将甲铵溶液从合成塔填料床段输送至高压冷凝器塔。冷凝器可以是降膜式或池式。

图10

合成塔内安装填料床的主要好处是有利于蒸汽平衡和大量减少离开合成塔顶部的蒸汽。低压惰性气体冷凝器所需的换热面积可比无填料床时所需换热面积减少50%。因此,换热器的尺寸将大大减小。

相对于上一代装置,现在来自高压洗涤塔的液体甲铵温度要高很多。这将导致低压汽包内产生更多的蒸汽。

相对于上一代装置,现在来自高压洗涤塔的液体甲铵温度要高很多。这将导致低压汽包内产生更多的蒸汽。

图11 合成塔顶部填料床的机械结构

5 操作低压惰性气体洗涤塔(用于洗涤合成尾气)的安全要求

鉴于尿素装置容量的不断增加及设备容积的相应增大,从安全角度来看,将可能含有可燃性混合物的设备与大量合成尾气隔离是十分重要的。

采用新低压洗涤塔后,合成过程中因可燃性气体混合物的累积而发生爆炸的危险仍然是不太可能的,因为如果氢气转化器发生故障,仅在低压情况下,下游吸收塔中才会发生完全冷凝。

在这种情况下,可燃性气体混合物只发生在低压洗涤塔系统中是可能的。若将发生爆炸,可方便地隔离低压洗涤塔系统。

斯塔米卡邦公司的最终目标是发放无氧尿素装置许可证。在目前情况下,二氧化碳原料气中有0.3vol%氧气,至少配有一个SAFUREX高压汽提塔的尿素装置中已经在商业化的装置规模中得到了验证。在100%SAFUREX制尿素合成回路,可实现二氧化碳原料气中无氧。但是,只要有氧气存在,仍然需要氢气转化器。

为尽量减小爆炸最坏情况下产生的影响,低压洗涤塔床应装配安全膜(纵向单斜槽焊),安全膜布置在外壳内。冷凝器部分的尾气在流入填料床前流过此外壳,因此若发生爆炸,尾气可作灭火剂用。如果发生爆炸,孔隙空间决定了设备承压段将不会被损坏,也不会损坏设备外部。

6 结 论

⑴ 用低压洗涤塔系统代替高压洗涤塔系统是减少基层尿素装置和更新项目投资成本的有效方法。

⑵ 低压洗涤系统十分灵活,且易操作。

⑶ 因低压惰性甲铵中有惰性气体蒸汽存在,所以高压甲铵泵不易出现汽蚀现象。

⑷ 因低压洗涤塔与合成段分离安装,所以合成段中容积不受影响(在发生爆炸的情况下)。

⑸ 尽量减小了发生爆炸的可能性。可燃性气体的积聚只会发生在低压洗涤塔中,需要高能量才可点燃。

⑹ 合成塔中安装填料床将显著减小低压洗涤塔系统中冷凝器的尺寸。

此工艺过程中可全部消耗所产生的冷凝热,节省蒸汽和冷却水。

⑺ 采用低压惰性气体洗涤技术几乎不会影响合成塔中的氢碳比。

接下来会找到印度芒格洛尔化学品和化肥公司的装置经验,该公司用低压洗涤塔系统代替了高压洗涤塔系统(第2部分)。