大规模生产的尿素肥料也要求大规模的尿素造粒加工工段。尿素的大规模造粒塔造粒和机械造粒已得到证实。单套装置能很容易地处理每日高达3500吨的生产量。

许多尿素生产商在生产持续满足产品技术规范要求的造粒塔造粒和/或机械造粒尿素方面都有过困难的经历。这可能是以高于设计能力的负荷操作该尿素装置的原因。

在此论文中,我们将关注另一个经验证的尿素生产造粒加工技术:锭剂造粒。

此技术非常适合用来消除瓶颈,以使造粒塔或造粒工段升级,或生产专用尿素产品(UAS S尿素和微营养素)。优质尿素晶粒的生产为低投资成本、低运行成本、并具有最低(零)排放。

2 传统加工技术历史

直至本世纪,所有的肥料级固体尿素均采用造粒塔造粒或机械造粒生产。

2.1 造粒塔造粒

在十九世纪末开发了造粒塔造粒的基本方法,但直到二十世纪中期造粒塔造粒技术才开始应用于尿素肥料工业。

造粒塔造粒的定义: 将熔融尿素液滴分布到上升空气柱上,以除去结晶热并生产出固体产品!

通常将熔融尿素投进圆锥形料斗,料斗围绕高大的混凝土造粒塔中心线旋转。有时采用静电喷雾技术。

为实现简单可靠的造粒工艺,过去做出了努力。

优化料斗的设计达到了更狭窄的尿素颗粒分布,从而导致造粒塔造粒期间形成更少的粉尘。

根据环境条件,要求的产品温度、装置荷载等条件,可以计算出自由落体高度和造粒塔的内径。通常造粒塔造粒工段(造粒塔、风机、料斗和产品传送带)能处理高达125 - 130 %设计容量的荷载。

造粒塔造粒技术已得到广泛应用。但是,造粒塔造粒工艺获得的产品有密度低和抗碎强度低的弱点。而且最大颗粒尺寸受限。这些特性可使用机械造粒技术改进。

2.2 机械造粒

在上世纪六十年代,根据转筒中的sperodizer设计,北美首次引入了尿素机械造粒技术。

在上世纪七十年代末,诞生了基于流化床技术的尿素机械造粒技术。从1977年到1983年期间,根据薄膜喷洒技术开发了斯塔米卡邦工艺。此工艺产生了性能更好的最终产品。

在实验室以及小规模实验装置中积累了斯塔米卡邦知识。

参与早期研究的人员仍可在DSM中可找到,这确保了将商业化规模的机械造粒装置正确引入市场的可能。。

此知识被应用于白俄罗斯的Azot装置和加拿大萨斯喀彻温省的加阳公司(Agrium)装置。该工艺显示出可靠性能,从而获得了质量优秀的产品。斯塔米卡邦机械造粒工艺已被我们几个在埃及(2000t/d)、俄罗斯(2000和1400t/d)和白俄罗斯(1200t/d)的客户运用。

利用现在的技术可每日在一条生产线上生产出3500公吨机械造粒尿素。

3 代替传统加工技术的Rotoform工艺

斯塔米卡邦公司不断努力改进尿素工艺,现已将山特维克传动系统公司的Rotoform工艺作为一种非常有用的替代造粒技术,或作为传统造粒塔造粒或机械造粒工艺的补充。

从二十世纪八十年代早期开始,Rotoform工艺就已经成功应用于石化、化工、食品和肥料工业,目前全球有1400多台Rotoform装置在运行。

山特维克ROTOFORM工艺

3.1 基于Rotoform的尿素锭剂造粒说明

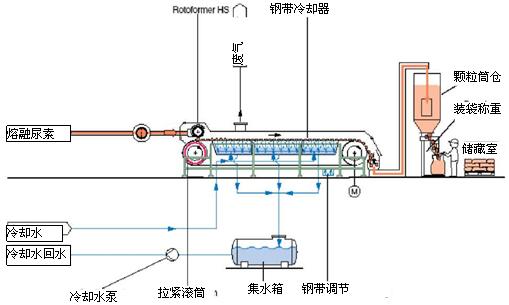

从机械上来说,单台尿素锭剂造粒用Rotoform装置包括连续输送钢带,通常1.5 m宽,15和20 m长(用于125 t/d装置),输送带一端有液滴成形机给料装置,出料端有刮板(见图1)。

图1: 山特维克的Rotoform尿素锭剂造粒工艺

Rotoform的进料是浓度为99.6 wt%的熔融尿素,其通常用熔融尿素泵将熔融尿素从尿素蒸发工段下游分出。在(3 bar g)压力下,尿素以熔融尿素形式引入液滴成形机。Rotoform HS或高速液滴成形机(山特维克授予专利)包括加热定子和多孔旋转壳,旋转壳将绕定子同心旋转,使尿素液滴在输送带的全宽度范围内落在输送带上。Rotoformer的圆周速度与钢带冷却器速度同步,这确保了液滴不变形就可沉积在带上,并在固化后,定期形成有最佳形状的晶粒。旋转壳包括按输送的所需产品尺寸制造的多排小孔。结晶和冷却期间释放的热量由不锈钢带传送至冷却水。带下侧喷洒出的冷却水吸收热量,水收集在盘中,在冷却系统(冷却塔)中冷却送回Rotoform装置。冷却水在任何情况下均不能接触尿素产品。

固化后,晶粒通过振动刮板从钢带上顺利释放。然后,产品直接落到输送带上而输送至储藏室。上述工段中,输送钢带围有罩子并将风排至现有的通风系统。无可见尿素粉尘排放,仅有一些氨蒸汽可通过常压吸收塔很容易地从非常小的气流中消除。

图2: Rotoform橇装设备

几台Rotoform装置可并联安装以获得更高的产量。图2显示了使用四台Rotoform装置实现500 t/d产量的锭剂造粒装置的典型工艺流程图。

图3: 四台并联Rotoform组成的500 t/d尿素锭剂造粒装置

图4: 4台Rotoform装置组成的500 t/d尿素装置的安装正面图

3.2 与其他加工技术相比,Rotoform工艺的优势• Rotoform工艺非常容易掌握,而且需要最少的设备。

• Rotoform工艺中筛选、循环、粉碎、散货冷却系统、洗涤等过程都不需要。

• Rotoform产生极少的粉尘,因为粉尘产生源如筛选、循环或破碎过程都不存在。

• 由于尿素晶粒的多晶体生长,Rotoform产品的抗碎强度明显高于造粒塔造粒尿素的抗碎强度。这些晶粒的生产期间,不使用添加剂、甲醛或其他。

• Rotoform工艺中几乎没有排放。高强度晶粒转变为细颗粒,因此不需要粉尘洗涤,而且使用此技术几乎不产生气流。采用与造粒塔造粒或机械造粒技术相比具有显著优势的小型常压吸收塔可进一步减少气态氨排放。

• 与其他加工技术相比,Rotoform产品非常规则(参见图5)。

图5: 运行中钢带上的晶粒分布

• Rotoform比机械造粒技术需要的耗电量要低得多。• Rotoform使用比其他加工技术使用的空气冷却系统更有效的间接水冷却系统。

• Rotoform冷却水不需要进行处理,因为其不直接接触产品。

• Rotoform特殊尿素产品如S包衣尿素、AS/尿素、有微营养素的尿素和工业级尿素易于生产且生产数量有限,在不同产品(高灵活性、易于市场推广)间可简单转换。

• Rotoform的模块化系统设计使产能快速且容易地增加/减少。

• 用有不同孔尺寸的更换多孔旋转壳,可简单地改变晶粒尺寸。

• Rotoform可安装于单层构筑物上。

• Rotoform的产品种类变化范围大于现有技术。

• 由于一个人即可承担整个装置的维护或清洁工作,因此,Rotoform工艺遭受的停产和/或生产损失最少。

4. 市场份额

1. 尿素肥料

已将Rotoform生产的尿素用作肥料,分布试验证明其质量大大优于造粒塔造粒的尿素。也证明Rotoform是生产含硫化肥的最佳选择。主要优点为低粉尘和低氨排放、高灵活性和低投资与低运行成本。

2. 工业级尿素

工业级尿素通常指在尿素树脂生产中使用的不含甲醛的尿素、含水尿素溶液(NOX还原)、以及作为牛饲料、药物等的尿素。由于越来越多的客户对使其产品范围多样化感兴趣,该市场增长比肥料市场更快。

3. AS/尿素肥料或其他衍生产品

AS/尿素或尿素硫酸铵(UAS)是肥料领域中的一个不断增长的市场。越来越多的尿素生产商通过添加微营养素、硫酸铵、硫或其他物质从散货生产向专用肥料生产转变。

而且,Rotoform UAS工艺可提供完美的溶液,以对造粒塔造粒和机械造粒装置采用硫酸来处理氨减排技术产生的副产品。

5 Rotoform尿素工艺所需的装置改造

基于Rotoform的尿素晶粒生产已证明熔融尿素进料的要求浓度为99.6 wt%,与造粒塔进料的要求浓度相同。通过Rotoform装置消除现有造粒塔的瓶颈不需要对蒸发工段进行任何改造。

一些客户使用伍德公司的肥料机械造粒装置,只能获得96 wt%的熔融尿素。其他客户使用斯塔米卡邦造粒装置,仅有98.5 wt%的熔融尿素。这些客户需要改造蒸发工段以生产99.6 wt%的熔融尿素。也可能需要晶粒固体搬运和储存设施。

6 通过Rotoform工艺补偿缺硫

硫对生命和植物生长十分重要,然而现在,在世界上大多数农业区均缺乏硫。缺硫可通过以下方法补偿:

- 混有元素硫的尿素锭剂造粒

- 混有硫酸铵的尿素锭剂造粒

- 混有膨润土的硫锭剂造粒

6.1 含元素硫的尿素锭剂造粒

Rotoform工艺与第3段中描述相同,99.6 wt%的熔融尿素将由现有尿素熔融泵供应。

进入Rotoformer造粒机前,直接将液体硫加入熔融尿素。然后采用超声波装置将液体硫雾化和混合。通过精确投料和混合,在Rotoformer系统将获得含有92%尿素和8%硫的恒定液体混合物。

混合物中成型的含硫尿素(US)液滴将在钢带上结晶,产生非常硬的含有42% N和8% S的晶粒,并显示出理想的储存特性(不结块)。晶粒分布到土壤中后,细菌将非常细小的元素硫颗粒转变为硫酸盐。由于元素硫不溶于水,认为此肥料是具有高抗结特性的缓释产品。

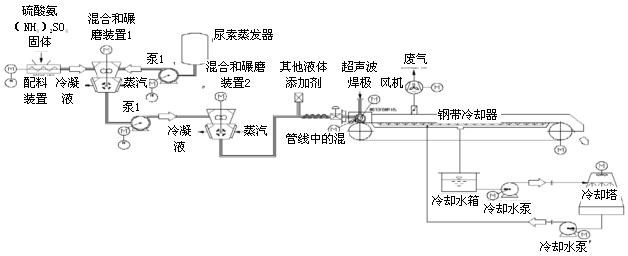

6.2 含硫酸铵的尿素锭剂造粒

安装于Rotoformer上游管线中的混合器将制备含有99.6 wt%熔融尿素和(例如)50 %硫酸铵(固体颗粒)的混合物。

图6: UAS生产工艺流程图

硫酸铵将通过配料系统以粉末或细小颗粒形式(< 2 mm)加入。可自由调节配料系统,以达到不同的尿素和硫酸铵混合比(70:30、60:40、50:50等)。管线中的混合器将使熔融尿素和硫酸铵颗粒混合均匀,同时将较大的颗粒磨细。为了防止Rotoform堵塞,硫酸铵颗粒最大尺寸应为200 μm。

最终晶粒非常硬、无粉尘,且极不易结块。可立即作为产品装袋。

6.3 含膨润土的硫锭剂造粒

目前,世界上有12台Rotoform装置利用该技术生产硫膨润土晶粒(市场中不使用机械造粒产品);然后由农民将其直接施布应用于农田中。

工艺描述与尿素和硫酸铵描述相似(见图4),但是使用含90%液体硫和10%膨润土粉末的混合物。最终产品非常硬、无粉尘,且无结块趋势。

膨润土润湿后将膨胀到原体积的11倍,所以当施用于农田时,各晶粒将爆发成非常细小的元素硫颗粒,然后由土壤中的细菌将其转变为硫酸盐。

Rotoform装置自身的设计在所有有混合产品的应用中实质上没有改变,因此客户能用同一机械生产出不同的肥料产品。

7 Rotoform尿素工艺的参考信息

Rotoform尿素工艺从约十年前开始开发。

德国Fellbach的山特维克传动系统公司的试验设施上进行的首次小规模实验提供了令人鼓舞的结果。

德国Piesteritz的SKW随后进行了小型试点商业运行。

美国的PCS已成功运行了五台Rotoform尿素装置两年以上。

2007年12月,在德国Yara Brunsbüttel对商业化运行的Rotoform生产线成功进行了包含添加元素硫(8%)到熔融尿素的试验,晶粒分析结果令人鼓舞。目前,Yara的Rotoform装置应用于生产肥料尿素和工业级尿素。

基于Rotoform的硫膨润土装置在不同肥料公司中运行,包括: 意大利的Esseco、沙特阿拉伯的NEAIS、印度的Coromandel Fertilizer、美国的Martin Resources、美国的Montana和澳大利亚的Coogee。在伊朗的Kanghiran和伊朗的Ilam(产量均为600 t/d)的新装置正在建造中。

将尿素与其他成分(如P2O5和K2O)和微营养素(ZnO等)混合的试验正在进行中。

目前有几家尿素生产商正在评估Rotoform工艺,很快我们预计有更多的山特维克Rotoform晶粒进入市场。

8 结 论

Rotoform工艺在尿素生产中灵活性高,提供了机会来增加您现有尿素产品的价值,且投资和运行成本低、能耗低、排放值可忽略不计、产品质量优良。

在现有造粒加工系统中可随时并联添加一台或多台Rotoform装置。Rotoform工艺是一种消除现有尿素装置瓶颈或改进此装置的、经济和优良的技术方法。而且,在并联生产线上生产专用肥料可增加产品的价值。

Rotoform造粒机制造尿素晶粒:可持续优质尿素产品