本论文主要总结了改造的斯塔米卡邦二氧化碳汽提工艺在中国海洋石油总公司从初次联动试车,初次开车到2007年期间的运行情况,指出了大型尿素装置稳定运行的原因和发生问题后的解决方案,旨在为未来大型尿素装置的设计提供参考。

图1: 中国海洋石油总公司1500t/d合成氨、2700t/d尿素装置全景

2 投产的尿素装置的情况中国海洋石油总公司的二期尿素装置,采用了改良的斯塔米卡邦二氧化碳汽提工艺,产量为2700t/d,运用了海德鲁流化床尿素造粒工艺。由于高压合成回路中采用了池式冷凝器,有足够的停留时间使得尿素形成(其反应提供了一种达到约65%化学平衡的方法),因此尿素合成塔的体积得以减小。因为在第二级二氧化碳压缩机组排放过程中安装了氢转换器,二氧化碳中存在的氢减少至20ppm以下,这保证了高压汽提塔中的总吸收量,将排气损失和可能的爆炸风险降至最低。

尿素装置的设计产量为每日2700吨大颗粒尿素,这是我国目前最大的大型单系列进口尿素装置。尿素设备的总承包商是美国的KBR公司,主要设备项目从国外进口,其他一些设备是中国国产的。项目的详细工程设计由中国成达工程有限公司完成。中国石化第十建设公司建造尿素装置。

最后建造阶段中,尽管正在同时进行联动试车和施工活动,我们组织了操作员监督施工质量,并按预定时间完成了联动试车工作,确保了尿素装置提前投入生产。

施工过程中,我们搜集了79个联动试车项目的资料并完成了85次技术改造。我们起草了各种管理体系和运行台账。这样就确保了尿素装置初次开车成功和正常生产。

3. 装置运行、维护情况

3.1 尿素装置停车实例

| 停车次数 | 年份 | 停车时间 | 停车原因 | 备注 |

| 1 | 2003 | 10月2日20: 00 | 蒸汽波动,压缩机喘振 | 停车182.75小时 |

| 2 | 10月14日12: 30 | FV4040 FV4044全开、停止向合成系统供应二氧化碳,紧急停车 | 停车5.5小时 | |

| 3 | 10月20日19: 10 | 第二级二氧化碳压缩机排放、安全阀打开,设备停车 | 停车50分钟 | |

| 4 | 10月21日7: 45 | 第二级二氧化碳压缩机排放、安全阀打开,设备停车 | 停车8.75小时 | |

| 5 | 10月22日3: 35 | 造粒床无液体流动,尿素溶液储罐内溶液溢液、双缩脲含量高,停车 | 停车31小时55分钟 | |

| 6 | 10月26日5: 20 | 检修,正常停车 | 停车9天12小时 | |

| 7 | 11月6日23: 15 | 二氧化碳中氢含量高、TAHH3037高温跳闸,停车 | 停车7小时45分钟 | |

| 8 | 11月8日19: 19 | 合成氨装置系统喘振,尿素装置紧急停车 | 停车4天23小时 | |

| 9 | 11月14日12: 02 | 停电,尿素装置紧急停车 | 停车1小时58分钟 | |

| 10 | 11月14日20: 54 | 第四级二氧化碳压缩机排放、安全阀打开,设备停车 | 停车1小时26分钟 | |

| 11 | 11月17日18: 41 | 合成氨装置交换液氨泵、停止原料氨供应,设备停车 | 停车2小时39分钟 | |

| 12 | 11月18日9: 20 | 停电、304J密封水备用泵开车、停止,氨泵停车 | 停车1小时10分钟 | |

| 13 | 12月9日8: 50 | 氨装置紧急停车 | 停车1天17小时 | |

| 14 | 12月19日16: 00 | 合成氨装置蒸汽波动,紧急停车 | 停车2天19小时 | |

| 15 | 2004 | 2月16日5: 40 | 正常停车,检修 | 停车351.7小时 |

| 16 | 3月28日18: 30 | 天然气成分改变,氨装置停车 | 停车27.3小时 | |

| 17 | 4月1日22: 00 | 压缩机齿轮箱加速过高动作,停车 | 停车2.3小时 | |

| 18 | 5月1日9: 40 | 氨装置PALL1197动作、紧急停车 | 停车84小时 | |

| 19 | 5月18日17: 45 | 氨加热,氨泵停车 | 停车1小时 | |

| 20 | 7月11日18: 24 | 天然气成分改变,氨装置停车 | 停车54.1小时 | |

| 21 | 8月27日20: 50 | 合成氨装置误动作(天然气流量从70000m3/h降至1000m3/h) | 停车26小时40分钟 | |

| 22 | 9月24日4: 20 | 天然气成分改变,合成氨装置停车 | 停车24小时40分钟 | |

| 23 | 10月17日3: 33 | 天然气成分波动,系统紧急停车 | 停车56小时27分钟 | |

| 24 | 11月12日23: 01 | 两台润滑油泵停车,压缩机停车 | 停车2小时29分钟 | |

| 25 | 11月17日4: 50 | 氨装置101J振动高引起跳闸,系统停车 | 停车45小时50分钟 | |

| 26 | 2005 | 1月25日9: 00 | 302JC2冷却水排出,弯头严重泄漏 | 停车18小时 |

| 27 | 1月31日6: 12 | 修理302JC2、 JC3内部泄漏,二氧化碳泄漏进冷却器用水 | 停车2天4.3小时 | |

| 28 | 2月6日12: 10 | 302JC3四根管爆裂 | 停车3天11.53小时 | |

| 29 | 2月19日10: 40 | 仪表电线松动、HS1250B开关动作,氨装置停车 | 停车2天 | |

| 30 | 2月23日4: 10 | 电路故障,氨装置停车 | 停车1天1.83小时 | |

| 31 | 3月24日1: 30 | 配合接收站检修 | 停车7天15.63小时 | |

| 32 | 9月14日16: 08 | 氨装置101J电源卡故障 | 停车2天1.2小时 | |

| 33 | 9月18日8: 25 | 热带风暴、接收站平台天然气阀关闭 | 停车3天0.75小时 | |

| 34 | 9月26日1: 21 | 因为台风“达维”的影响,海南电网发生故障 | 停车5天19.32小时 | |

| 35 | 11月14日0: 58 | 氨装置二氧化碳再生塔液泛 | 停车46.66小时 | |

| 36 | 2006 | 2月20日1: 10 | 正常停车,检修 | 停车24天11小时 |

| 37 | 3月26日23: 40 | 合成氨装置空气/碳比率联锁装置误动作,停车 | 停车23.5小时 | |

| 38 | 5月7日13: 07 | 合成氨装置XV1211故障、一段转化炉H2O/C比率联锁装置动作 | 停车25.88小时 | |

| 39 | 5月13日5: 17 | 合成氨装置103J吸入蒸气管爆裂 | 停车21天6.72小时 | |

| 40 | 7月16日23: 20 | 造粒机HV3523阀门出口端连接管线堵塞,且HV3022阀不运转,301FB液位升至75%,尿素装置停车 | 停车26.17小时 | |

| 41 | 8月10日16: 32 | 天然气成分波动,导致101JT停车 | 停车2天5.2小时 | |

| 42 | 10月12日10: 45 | 合成氨装置一段转化炉炉膛压力过高 | 停车1天2.58小时 | |

| 43 | 10月18日15: 56 | 外部电网发生故障 | 停车2天23.93小时 |

装置运行情况

经过三年的运行,设备目前运行非常稳定并已经实现168天长期连续运行。大型尿素设备中采用池式冷凝器能增加产量,降低尿素合成塔负荷并将尿素转换效率提高至59%,避免了开车时尿素合成塔液位大幅波动。低压汽包的压力始终控制在0.42MPa左右,即使系统负荷改变,仍能满足尿素生产中低压蒸汽的使用。

自2003年9月30日尿素设备初次开车至2006年12月31日,运行时间累计24120小时,最长连续运行时间为168天。在此期间,尿素装置停车43次,累计共停车3193小时。合成工段阻塞30次,合计811小时,合成工段的最长阻塞时间为54.1小时。不存在因高压设备泄漏引起的停车。

在此运行期间,尿素装置2003年生产尿素142.63kt,2004年812.014kt,2005年825.132kt,2006年775.146kt,平均负荷为90%,最低负荷为65%。汽提塔出口温度约168℃,汽提塔中曾发生的高于设计温度的最高温度为183℃,时间持续8小时。二氧化碳的氧含量平均为0.65 %(按体积计),未发生过停止送氧。尿素产品的镍含量平均为0.23ppm;最高镍含量为0.39ppm。在此期间,池式冷凝器蒸汽冷凝液的氯离子最高含量为1.18ppm,平均含量为0.2ppm,冷凝液排放方法为每6小时一次。

2006年8月的尿素装置产量试验结果

a. 尿素产量:2703 t/d

b. 尿素产品质量

| 总氮 | 总水分 | 缩二脲 | 甲醛 | 粒度分布(2-4.75mm) | 抗碎强度 | 产品温度 |

| Wt% | Wt% | Wt% | Wt% | Wt% | N | □ |

| 46.51 | 0.373 | 0.77 | 0.51 | 98.38 | 26.13 | 43.7 |

c. 氨消耗量:每吨尿素消耗570 Kg氨。

d. 二氧化碳消耗量:每吨尿素消耗744 Kg二氧化碳。

e. 蒸汽消耗量:每吨尿素消耗1.047吨蒸汽。

f. 耗电量:每吨尿素耗电62.44 Kwh。

g. 冷却水消耗量:每吨尿素消耗106.1吨冷却水。

h. 甲醛消耗量:每吨尿素消耗14.9 Kg甲醛。

i. 蒸汽冷凝液输出量:每吨尿素输出蒸汽冷凝液1.219吨。

j. 高压系统N/C比:3.047。

k. 高压系统H/C比:0.586。

l. 高压系统的转换效率:58.6%。

m. 排放气体中的NH3量:0.81kg/h。

n. 排尘少,满足公司的环保排放标准。

试验数据和日常生产数据统计显示,目前装置的运行情况好于国内的尿素装置,联锁装置使用率为95%,仪表控制自动达到100%。目前,因合成氨装置中天然气成分的影响(甲烷含量低),尿素装置负荷始终为90%,装置的利用率维持在较低水平。

3.3 运行期间发生的问题

蒸汽系统的运行

因为三菱二氧化碳压缩机涡轮的特性,涡轮不满足设计的抽汽控制要求。利用限流孔板将流到后汽缸的蒸汽限制为10 t/hr,大多数蒸汽被抽取。提供能量的吸入蒸汽流量非常大,占蒸汽提供能量的2/3,因此,稳定低压蒸汽净压力非常重要:如果蒸汽系统喘振使涡轮转速波动,抽汽压力和主蒸汽压力将明显波动,这会使整个蒸汽系统崩溃,导致合成氨和尿素装置彻底停车。初次开车期间,尿素装置几次停车均由蒸汽系统引起。

装置具有设计和制造工艺方面的缺陷。

a. 2005年大部分停车均由二氧化碳压缩机水冷却器302JC2/C3的冷却管腐蚀引起。当2006年3月进行修理和更换后,302JC2中304冷却管被堵塞,302JC3中109冷却管被堵塞,且302JC3的冷却管出现管破裂。更换设备项目前,出于防止地下冷却水管腐蚀的目的,我们为302JC2/ C3配备了一根特殊管线,使冷却水循环回冷却水塔。

b. 氢转化器302D具有一些设计缺陷,原氢转化器的设计压力为2.1 MPa,工作压力为1.82 MPa,但实际工作压力普遍达到或超过设计压力,导致人孔和手孔泄漏。该设备项目于2006年3月更换。

c. 池式冷凝器303C低压侧的设计也有缺陷。当2005年10月2日尿素装置开车时,我们发现池式冷凝器的蒸汽输出从92t/h降低至87t/h,高压系统压力比之前更高,池式冷凝器的反应能力与之前相比下降,产量也下降,因此,尿素合成塔和高压洗涤塔的负荷增加,导致系统过载;产量限制为88%。当2006年3月进行修理后,我们发现池式冷凝器与低压汽包之间的人孔的楔形板上面的螺栓受到蒸汽冷凝液腐蚀并损坏,且中间支撑板被腐蚀(10mm深糟)。此外,楔形板的螺栓受到腐蚀,使蒸汽冷凝液更容易流入。部分循环蒸汽冷凝液未进入池式冷凝器且不能除去甲铵合成反应产生的热量。

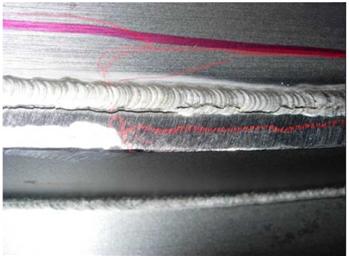

d. 尿素装置301D的降液管中,自动焊接的垂直焊缝呈灰黑色且被腐蚀的表面变得疏松。这似乎是制造过程中和焊接工艺的质量问题,严重威胁着生产。

仪表和联锁装置的改进

尿素高压系统进料设计具有带联锁装置的三个电磁阀:二氧化碳管线电磁阀、合成氨管线电磁阀和甲铵管线电磁阀。这些电磁阀保证装置出现事故时,电磁阀可及时关闭,避免材料回流。但初始设计时,这些电磁阀彼此关联,如果其中一个电磁阀发生故障,另外两个电磁阀也会关闭,引起不必要的系统停车。经过讨论,我们取消了三个电磁阀之间的相互连接,保证了装置能长时间运行。

图2 中国海洋石油总公司日产量2700吨的尿素装置

4 装置维护情况

4.1 尿素装置维护和检查情况

1. 尿素装置于2003年9月30日投产且装置在2003年10月有一次计划停车,计划停车期间进行了最后建造项目并排除了部分较小泄漏。

2. 2004年2月15日至3月1日进行了计划检查,为性能试验做准备。高压设备项目中,仅检查了汽提塔。我们拆卸并检查了分液器,确保分液器正确安装,同时也做了些小改造,提高了汽提塔的效率,确保低压循环系统在正常情况下运行良好。

3. 2005年3月24日至30日,进行了接收站修理,但未检查尿素装置高压设备项目。

4. 2006年2月20日至3月16日尿素装置首次停车,并进行了检查。我们检查了所有高压设备项目,同时也检查了所有低压设备项目。我们已经进行了几次技术改造并消除了设备中存在的问题。

4.2 高压设备项目的腐蚀检查情况和讨论

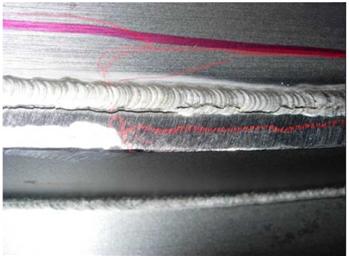

1. 尿素合成塔检查为期12天。合成塔塔身的衬套最小厚度为9.8mm,其他则大于10mm。塔身第一段有三个缺陷,已经修复。降液管呈深棕色,表面光滑,这是通常的均匀(钝化)腐蚀状态。自动焊接的垂直焊缝线为灰黑色且表面已被腐蚀而变疏松。

图3: 降液管垂直焊缝线(自动焊接)表面被腐蚀并变疏松

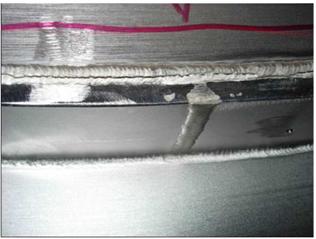

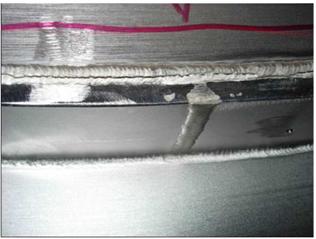

2. 汽提塔检查为期12天。我们对3783台分液器进行压降试验,发现25台分液器不合格。19台分液器的管端有缺陷,41台分液器被彻底更换。我们对汽提塔汽提管进行了100%涡流探伤,结果显示平均壁厚为2.90mm,最小壁厚为2.75mm,最大壁厚为3.20mm。涡流探伤结果显示,汽提塔汽提管壁厚明显受到些腐蚀。年平均腐蚀速率为0.07mm,比一般年腐蚀速率略高。汽提塔302C衬套的平均厚度为8.8mm,有五处缺陷,已经修复。3. 池式冷凝器检查为期10天。我们未发现1038 U型管上有明显腐蚀。主体衬套的平均厚度大于11.2mm,我们也未检测到腐蚀斑点。在热交换U型管的第一层,第十二根换热管的焊缝上有坑,利用氩弧焊打磨修复后,表面腐蚀成白色。人孔带堆焊处下部受腐蚀而变得疏松,也已修复。

图4: 热交换U型管I的第一层,在第十二根换热管的焊缝线处发现一个坑,表面腐蚀成白色。

池式冷凝器和低压汽包之间人孔的上楔形板螺栓受到蒸汽冷凝液腐蚀并损坏,且中间支撑板被腐蚀(10mm深糟)。彻底更换楔形板螺栓,中间支撑板增加F4夹具夹紧(修复情况见图)。

图5: 池式冷凝器腐蚀状态下的楔形板螺栓

图6: 10mm深糟已被腐蚀,临时处理示意图

4 .高压汽提塔检查为期10天。拆除填料时我们发现部分填料厚度减小并破碎。原因在于,最初开车时部分填料误用316L不锈钢填料装填。因为仅有0.2m3备用填料,我们最初使用了备用填料,然后才在旧填料中选择了一些较好的作为补充。我们已经对811根换热管进行了100%涡流探伤,管材为316L不锈钢,平均厚度为2.47mm,无任何异常腐蚀,内壁光滑。溢出桶有两处30cm长的裂缝,已通过焊接修复。

图7: 鲍尔环被腐蚀得极薄(材料选择问题)

图8: 溢出桶下焊缝线(东侧)出现裂缝(裂缝长度约300 mm)

图8: 溢出桶下焊缝线(西侧)出现裂缝(裂缝长度约550 mm)

5 设备腐蚀原因讨论尿素生产工艺中,原料CO2、NH3、甲铵和尿素溶液、被原料带进的硫化物和氯化物以及生产工艺中形成的甲铵溶液、贫氨水和少量氰酸等均具腐蚀性。特别是在130-200℃温度、15- 250Mpa压力下,尿素甲铵溶液对金属的腐蚀性更强。设备腐蚀的主要形式和原因多种多样。从设备的检查情况来看,尿素高压系统中采用2RE69材料相对比较成功,设备项目的腐蚀是可控制和管理的,不会因腐蚀而出现停车。设备出现腐蚀和泄漏的情况有两次:一次是在尿素合成塔顶部的压力变送器PT3049的磁头膜片处;另一次是在高压汽提塔液体出口管道液位变送器LT3062的磁头膜片处,磁头膜片的材料为316L尿素级不锈钢。这些泄漏在加压状况下成功堵塞并用较好材料更换。

日常运行中,我们采用以下规定防止高压系统腐蚀:

a) 正常运行时,我们确保供应至高压系统的空气量。增加装置负荷时,应同时增加FIC3004(气流)。

b) 高压系统的氧气分析器AI3012必须控制在0.6-0.7%范围内,并尽可能控制在较高侧。如果发现AI3012指示错误,必须联系分析仪器操作员进行处理。当AI3012指示精度不佳时,我们须调整空气含量。

c) 如果怀疑AI3012指示不够精确,我们应立即联系分析操作员,分析302D中排放的氧气含量并观察AI3012的偏差。

d) 如果合成氨装置脱碳系统中增加消泡剂,这导致氧气含量激增,超过最大允许范围:这同样是不允许的。

e) 我们严格控制高压系统的工艺参数,不允许超出正常生产、事故处理、开车和停车的温度和压力。一经发现,严惩不贷。

f) 随时注意产品中镍含量的分析数据,如果镍含量超过0.25 ppm,必须报告。

g) 如果发生以下情况,必须及时报告并作停车处理。

• 高压系统停止供氧5分钟。

• 高压汽提塔302C的底部温度TI3044超出185℃十分钟。

• 发现尿素合成塔和池式冷凝器的检漏孔出现泄漏。

• 发现调节冷却水或蒸汽冷凝液中的氨含量增加,通过分析和计算确定其原因在于高压系统中的部分设备泄漏。

• 尿素产品中的镍含量连续超过0.30 ppm(镍含量分析方法按照统一方法),证实原因在于高压系统设备腐蚀。

h) 高压系统阻塞规定

• 高压系统最多可阻塞48小时。当尿素合成工段重新运行且重启持续时间少于两小时,这段时间须视为包括在阻塞时间内。

• 阻塞期内,合成压力不应下降太快,可能的话控制在8.0 MPa(g)以上,且合成塔301-D和池式冷凝器303-C的外壳温度须保持在125℃以上。

• 如果相对于供应的二氧化碳量,不足0.6 vol. %氧气被送入合成工段长达15分钟,则不允许堵塞。

通过以上各种运行程序,我们可延缓设备项目的腐蚀。

4.3 技术改造

在尿素装置建设阶段,装置的技术改造涉及85项,大多数是因为管道设计不合理和联锁装置不精确。2006年我们成功完成了熔融尿素泵的技术改造,解决了因备用泵入口和出口截断阀泄漏所致的管道和泵体的堵塞问题。接下来我们应修改高压设备项目的泄漏检测管道,使其随时处于监控中:因此万一出现较小泄漏,也能够发现,避免了设备爆炸事故的发生,由此确保了合成塔和池式冷凝器安全运行。

5 装置中存在的问题和找到的解决办法

5.1 开车期间高压调节冷却水发生故障

2005年11月15日,尿素装置开车期间调节冷却水汽化,温度TIC3234指示为162℃,整个管道出现严重水锤现象。2006年6月3日,最初开车期间319C的冷却水汽化,导致冷却水管道出现水锤击。2006年8月12日,开车时调节冷却水的温度突然下降,导致304C结晶和堵塞。分析这三次事故,原因在于控制阀TIC3234不精确。此控制阀为蝶阀设计,因此不能精确控制调节冷却水的温度。特别是开车过程中,调节冷却水的温度变化太大,加之高压汽提塔的负荷变化,因此,我们仅能手动调整就地截断阀,导致系统扰乱的风险更高。而且调节冷却水板式热交换器319C的能力很小;开车过程中,合成排气孔大开且高压汽提塔的负荷较高,需排出大量热量,如果热量不能及时排出,便会发生系统扰乱状况。通过暂时改变运行程序可避免系统扰乱状况。但是,如果想彻底解决问题,我们必须改变阀门。

5.2 正常压力下开车程序中的问题

正常压力下新的开车程序不同于传统的开车程序。当二氧化碳和氨在开始阶段进入合成系统时,压差非常大,所以管道和阀门容易振动,这可能造成设备内部构件损坏。所以,开车时我们应注意控制二氧化碳和氨的流量。开车时,空合成塔容易造成氨管道和阀门激烈振动,直至系统压力为8.0Mpa时,振动消失。因为二氧化碳管道设计包括了小的开车旁路管线,振动较小。

改造运行程序:空合成塔开车时,尽可能慢地输送二氧化碳和氨,如果管道或阀门振动,可关闭进料阀。

5.3 蒸汽系统控制困难

注意蒸汽系统的运行范围。由于压缩机的制造特征,主要蒸汽仅为压缩机涡轮提供1/3的能量,而生成的低压二次蒸汽(induction steam)则提供2/3的能量。二次蒸汽提供能量的能力因此非常大,所以控制低压蒸汽管道的压力是非常重要的。开车过程中,我们安排专人控制蒸汽系统,这样就解决了这一问题。

5.4 联锁装置使用情况和存在问题

联锁装置是装置安全运行的保证。我们非常重视对联锁装置的管理,且联锁装置使用率较高。但是,我们担心压缩机组分离鼓:每八个液位联锁装置中仅使用一个。不能使用联锁装置的原因在于液位测量不精确,尽管已经改良了液位测量,但相同的问题仍旧存在,因此,仅能通过更强有力的局部控制才能保证设备运行安全。

5.5 线路切换时高压氨泵的危险

因为高压氨泵入口有一个低压联锁装置,联锁装置动作将导致高压系统堵塞。尽管工程设计阶段将高压氨泵在线切换这一情况考虑了进去,但在实际操作中不可行。如果运行中的氨泵发生问题,将导致短时间停车。

5.6 315D中的污垢堆积

当我们打开315D进行检查时,每次都会发现315D内部构件中堆积有大量污垢(缩二脲、二缩三脲等)。2005年2月,因为315D内部构件和气体排出管中堆积了大量污垢,导致解吸和水解系统下游的工艺甲铵电导率上升。这种状况大约持续了一个月,直到2005年3月,我们才在装置检修期间清除了315D中的污垢。解吸和水解系统再次正常工作后,蒸发工段为一段式蒸发,其真空压力和温度均不致使产生太多污垢。我们分析了原因得出结论,这与内部构件的设计有关。我公司处理环保问题非常严肃,因此我们仅利用装置的检修机会手动清除污垢。

5.7 产品质量控制困难

因为二氧化碳汽提工艺的尿素生产特征,高压合成工段会产生大量缩二脲。如果造粒工段出现运行不正常,尿素储罐的液位上升且停留时间更长。如果是这样的话,产品中的缩二脲含量将超出中国优等品标准。产品中的含水量控制主要受空气湿度影响。

实际运行中,我们严格控制蒸发和造粒的操作以保证产品质量。

6 结 论

总之,中国海洋石油总公司的斯塔米卡邦2700 t/d尿素装置自投产以来一直运行良好。因其经过验证的成熟工艺和设计、先进技术的采用、高质量安装、严格的生产管理和训练有素的员工队伍,该装置已经受到中外尿素专家的一致好评。装置中发生的多数问题在开车阶段已经得到解决。在其进一步运行期间,确实又发生了一些新问题,但因为我们在管理方面具有的经验,通过对员工的技术培训,这些问题容易得到解决。这样,装置能长周期安全、稳定运行。