乌鲁木齐石化公司化肥尿素装置的原设计产量为1740 t/d,采用二氧化碳汽提技术,该装置有机械造粒装置和造粒塔,也有管道以和相邻的第二尿素装置和三聚氰胺装置相互提供尿素溶液/熔融尿素。对合成氨装置进行150%的扩容和重建后,相配套的尿素产量要求达到2610 t/d。原装置在容量扩展方面存在一定的瓶颈,因此需要进行局部改造以实现增加产量、减少消耗、节约能源和减少排放的目的。斯塔米卡邦提供了改造用技术设计包,并由中国宁波工程公司进行详细设计。

2 项目实施

2.1 影响原装置容量扩展的瓶颈

1. 二氧化碳压缩机容量不足;

2. 现有汽提塔已超过使用期限,汽提塔换热管管壁遭受了腐蚀且严重变薄,因此该汽提效率非常低/使用寿命非常短;

3. 已根据原尺寸制造了新的高压甲铵冷凝器,但还没有安装;负荷增加后,反应物在合成塔内的停留时间减少,加上高压洗涤塔的容量不足,它导致未反应的气体含量增加,增加了低压吸收负荷,增加了系统中的水含量,从而降低了合成转化率;

4. 低压循环工段中的设备容量不足;

5. 容量增加后,蒸发能力将不足。根据目前的运行和设备条件,蒸发技术条件可能进入尿素相图中的固相区;

6. 大型和小型造粒塔的最大允许负荷不可能满足增长的产量要求(特别是在夏季)。

2.2 改造方案的选择

1. 二氧化碳压缩

添加二氧化碳增压器,增加压缩机进口处压力,重新改造压缩机和驱动透平,更换其转子和内部组件以及在压缩机段间的冷却器和分离器,以增强压缩机的处理容量使其满足150%的负荷要求;

2. 高压合成

a) 恢复脱氢系统

来自氨合成装置的二氧化碳气体中含有少量的可燃气体(如氢气等),再加上一定腐蚀保护空气加入系统,因此将这些气体以一定的比例混合后,就形成了爆炸性气体。所以,使用原技术时,对高压洗涤塔的冷凝能力必须限制,以确保有充足的CO2和NH3残余作为惰性气体以调节气体成分。在改造项目中,安装了二氧化碳脱氢系统以消除CO2原料气中的可燃成分(如H2、CO等),因此高压洗涤塔和低压吸收塔中的气体混合物不进入爆炸区域,以确保装置的安全可靠运行。

b) 更换高压汽提塔

新型高压汽提塔将用斯塔米卡邦和三特维克公司开发的Safurex新型材料制作。此材料具有完美的抗腐蚀特性,因此减少了汽提塔换热管管壁厚度和衬里厚度,实现了设备重量的减少;此新型设备能使通过新汽提塔换热管的热交换能力增加50%;此材料的机械强度是传统材料的机械强度的2到3倍,这使得该设备的操作灵活性增大以及使用寿命延长。

| 比较项目 | 原高压汽提塔 | 新高压汽提塔 |

| 汽提塔换热管技术规范 |

|

|

| 汽提塔换热管数量 | 2875 | 3635 |

| 热交换面积 | 1684m2 | 2124m2 |

| 处理负荷 | 100% | 150% |

| 设备重量 | 126吨 | 174.5吨 |

反应物增加50 %导致液体尿素在尿素合成塔中的停留时间减短,因此反应转化率降低。因此,更换了10个带斯塔米卡邦高效虹吸喷射泵的塔板,将合成塔内下降管提升2m,提升合成塔的液位并添加1个塔板。此高效塔板能使尿素反应的动态性能达到最佳状态,从而有效提高CO2的转化率。

新的高压甲铵冷凝器是根据100%负荷容量制造的,因此将负荷增加到150%后,冷凝容量变得不足,这导致在尿素合成塔出口处和高压洗涤塔出口处未反应气体含量增加。对此的解决方案是在高压汽提塔气相出口处串联中压甲铵冷凝器系统,这样,在装置负荷超过高压甲铵冷凝器的最大容量和高压系统的压力增加后,高压汽提塔产生的部分汽提气将被分离并直接输送至中压甲铵冷凝器系统。串联连接的中压循环系统也能减少回到尿素合成塔中的循环水量;仅当水含量减少到20%时,中压下的甲胺可避免结晶,但是若仅使用低压循环,低压下甲铵液中的水含量为30%。理论上,改造前H2O/尿素比率是0.57,但重建后该比率降低为0.53。而相应地,这使得尿素合成塔中CO2转化率提高了3 – 4 %。汽提气的分流转移也减小了尿素合成塔中气相所占的空间,这相对地保证了液体在尿素合成塔中的停留时间。

4. 低压循环和蒸发、机械造粒系统

并联连接精馏塔以解决低压分解系统处理容量不足的问题。

添加预蒸发工段,将蒸发工段的首负荷向前转移,这样液体尿素浓度从67.7%增加到了77.0%。第一蒸发器出口处的尿素浓度为94.9%,第二蒸发器出口处的尿素浓度达到99.0%,这样增加了部分尿素产量,但是仍不能满足生产2610吨大颗粒尿素的生产率要求。

若增加蒸发量是通过增加真空度实现的,根据相图理论,该系统将进入固相区,因而影响尿素生产运营。但是如果通过添加小型的并联蒸发系统来增加蒸发能力,它就导致装置操作和物料分布的不方便,同时也增加对整个项目的投资。

产品分布线:

1. 通过现有的乌鲁木齐石化公司第一和第二尿素装置液态尿素互供管道,将第一尿素装置中的400吨浓度为75.8%的液态尿素送至第二尿素装置或三聚氰胺装置,其蒸发装置可处理2300吨尿素生产负荷,剩下的310吨由其他装置处理。

2. 通过液态尿素槽出口管线输送部分浓度为77%的液态尿素至大造粒装置,将其与来自第二蒸发器出口管线浓度为99%的液态尿素混合生成浓度为96%的液态尿素以生产出部分大颗粒尿素,从而实现在第一化肥厂中普通造粒塔尿素和大颗粒尿素的灵活生产。

5. 解吸系统

将原填料解吸塔转变为筛盘塔,并新添加筛盘型解吸塔;通过与系统原有两台水解器进行的技术结合,可满足增加冷凝液处理能力的要求。处理后,冷凝液中氨和尿素的含量均低于5 mg/kg,并达到锅炉给水供应的指示要求。

6. 7 bar吸收系统

新添加7 bar尾气吸收塔以洗涤在高压洗涤塔和中压洗涤塔出口处未凝结的气体。被洗涤的尾气主要包括含微量氨的惰性气体,可以直接排放到大气中。上述尾气中的氨排放量可减少至30 kg/h以下,有效减少了系统中氨的消耗。

7. 改造中使用的新技术

a) 高压汽提塔中使用的雷达液位计:

二氧化碳汽提塔中使用的液位计从传统的放射性液位计变成了雷达液位计;Safurex雷达液位计的防腐蚀特性实现了其在尿素高压系统中的使用。对传统高压汽提塔液位计中所用放射性系统的处理是复杂的,其测量的非线性特征和精确度受技术条件的限制。放射源的使用寿命也受到限制。而且,因为放射有危险,所以其使用、登记和维护程序都是非常复杂的;但是对于雷达液位计来说,安装是很容易的,它没有放射性、不需要备件、有高测量精度(±10 mm)、使用期间不需要特殊维护,装置大修后不需要重新校准就可再次使用、并且具有超长的使用寿命。

此重建中使用的雷达液位计采用脉冲频率为6.3 GHz的C波段连续波,加上导波型雷达和竖管天线,且该竖管能引导信号。

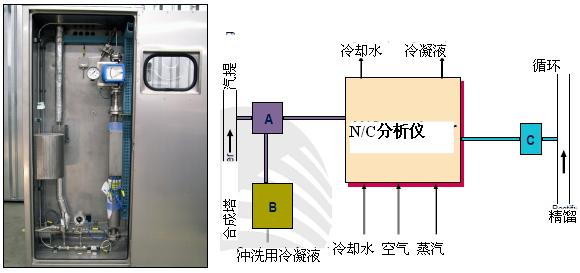

采用此分析仪,通过定时采样,精确测量尿素合成塔内的液相密度和计算液相中的N/C比,以便于操作员了解实时反应操作条件,和及时调节进料比和相关参数,并确保合成系统的稳定运行条件。此分析仪配有冲洗水系统,采样后,它自动冲洗采样管道和该系统以避免结晶堵塞采样管道。

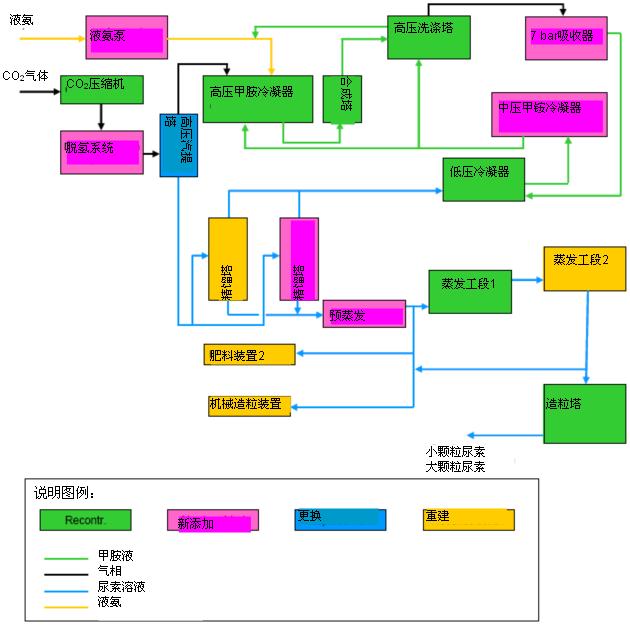

改造后尿素装置的工艺流程示意图

由于受到合成氨装置原料天然气的限制,重建后,该装置仍以100%的负荷运行(二氧化碳压缩机未经改造),加上中压系统和新添加的精馏塔未投入使用,因此,实际操作运行情况如下:

将脱氢系统投入使用:脱氢系统投入使用后,CO2材原料气中H2 + CO的含量从1.01%减至:H2:1 – 15 ppm。因为爆炸性气体的消除,高压洗涤器中软化冷却水的温度从进口处的129 ℃和出口处的144 ℃分别降至115℃和134 ℃;因此有效提高了高压洗涤器的冷凝率并使未反应的材料在高压系统中循环,并减少了系统的循环和蒸汽消耗量。

| 进料中的CO + H2 (V%) | 脱氢后的H2含量(pm) | 改造前高压洗涤塔中软化冷却水的温度 | 改造后高压洗涤塔中软化冷却水的温度 | ||

| 进口 | 出口 | 进口 | 出口 | ||

| 1.01 | 2 | 128 | 144 | 114.8 | 133.8 |

改造前2007年合成塔的一周操作数据:

| 项目 |

合成塔气相温度 ℃ |

合成压力(MPa) | CO2转化率% | NH3/CO2 | H2O/UR | 合成塔液相 | ||

| NH3%(m/m) | CO2%(m/m) | Ur%(m/m) | ||||||

| 6月5日 | 183 | 13.54 | 59.98 | 3.12 | 2.03 | 30.13 | 16.28 | 33.3 |

| 6月6日 | 183 | 13.60 | 59.98 | 3.10 | 1.97 | 30.10 | 16.43 | 33.61 |

| 6月7日 | 182 | 13.35 | 59.62 | 3.09 | 1.97 | 30.13 | 16.61 | 33.48 |

| 6月8日 | 183 | 13.43 | 59.32 | 3.11 | 1.95 | 30.34 | 16.49 | 33.51 |

| 6月9日 | 183 | 13.48 | 59.97 | 3.10 | 1.96 | 30.21 | 16.42 | 33.58 |

| 6月10日 | 182 | 13.60 | 60.09 | 3.09 | 1.93 | 30.11 | 16.45 | 33.81 |

| 平均值 | 182.6 | 13.50 | 59.83 | 3.085 | 1.968 | 30.17 | 16.45 | 33.55 |

改造后2008年合成塔的一周操作数据:

| 项目 | 合成塔气相温度 ℃ | 合成压力(MPa) | CO2转化率% | NH3/CO2 | H2O/UR | 合成塔液相 | ||

| NH3%(m/m) | CO2%(m/m) | Ur%(m/m) | ||||||

| 2月7日 | 184.2 | 14.5 | 60.17 | 3.17 | 1.97 | 31.22 | 16.04 | 33.84 |

| 2月8日 | 184.9 | 14.5 | 60.72 | 3.14 | 1.92 | 30.90 | 16.62 | 33.28 |

| 2月9日 | 183.8 | 14.5 | 60.24 | 3.17 | 1.97 | 30.48 | 16.52 | 33.56 |

| 2月10日 | 184.2 | 14.7 | 59.98 | 3.15 | 1.90 | 30.58 | 16.55 | 33.86 |

| 2月11日 | 184 | 14.5 | 60.76 | 3.13 | 1.90 | 31.05 | 16.27 | 33.51 |

| 2月12日 | 185 | 14.3 | 61.34 | 3.11 | 1.93 | 31.27 | 16.41 | 33.83 |

| 平均值 | 184.35 | 14.5 | 60.54 | 3.14 | 1.93 | 30.92 | 16.4 | 33.65 |

• 更换高压汽提塔后,高压汽提塔的液体出口温度是163.3℃,与改造前的167.2℃相比降低了4℃,游离氨含量从8.54%变为7.57% (m/m),减少了12.8%[译者注:此处数据疑有误],CO2含量从9.37%变为8.55%,减少了7.8%[译者注:同上],而尿素含量从56.58%变为56.75%,增加了0.41%。汽提塔的汽提效率大幅提高,从重建前的78%提高到目前的81%。

重建后,该装置应以150%的负荷状态运行,但是由于原料的不足,它仍然以100%的负荷运行,即在改造后容量70%的操作条件下运行。目前,系统的操作状态比较有利,但根据先前的操作经验,由于腐蚀问题,系统不能在低负荷下长时间运行,否则设备将被严重腐蚀。但是从现有设备的腐蚀监测情况来看,从11月操作开始,尿素产品中镍含量相对稳定。重建前,尿素产品中镍含量始终约为0.26mg/kg的水平,重建后约为0.14 - 0.16mg/kg。

重建后,该装置应以150%的负荷状态运行,但是由于原料的不足,它仍然以100%的负荷运行,即在改造后容量70%的操作条件下运行。目前,系统的操作状态比较有利,但根据先前的操作经验,由于腐蚀问题,系统不能在低负荷下长时间运行,否则设备将被严重腐蚀。但是从现有设备的腐蚀监测情况来看,从11月操作开始,尿素产品中镍含量相对稳定。重建前,尿素产品中镍含量始终约为0.26mg/kg的水平,重建后约为0.14 - 0.16mg/kg。

该系统能在相对低的负荷下运行,因此操作的灵活性增加,但这体现了汽提塔safurex材料优良的抗腐蚀特性优势,从而使得汽提塔甚至能够以40%的设计负荷正常运行。更有趣的是,在传统CO2汽提尿素技术设计中,由于材料的腐蚀问题没有得到解决,为确保高压汽提塔维持在允许的最小负荷下运行必然限制了汽提塔的热交换率,这样做继而限制了高压系统的循环负荷并使得本应留在高压系统中的氨和CO2进入低压系统。但现在,Safurex材料得以在40 - 50%的设计负荷操作条件正常运行,因此它为未来设计新设备提供了的参考信息。高压汽提塔的热交换面积可合理增加以提高高压系统的循环效率,从而减少低压系统的循环,进而减少系统能耗和蒸汽消耗。

原高压汽提塔的一周操作数据

| 项目 | 高压汽提塔的液相温度 ℃ | 高压汽提塔的气相温度 ℃ |

汽提效率 % |

尿素中的Ni含量(mg/kg) | 液体出口 | ||

|

NH3 %(m/m) |

CO2 %(m/m) |

Ur %(m/m) |

|||||

| 6月5日 | 167 | 184 | 78.53 | 0.24 | 8.77 | 9.41 | 56.62 |

| 6月6日 | 166 | 184 | 78.91 | 0.26 | 8.54 | 9.31 | 56.41 |

| 6月7日 | 167 | 184 | 79.27 | 0.27 | 8.37 | 9.42 | 56.50 |

| 6月8日 | 167 | 183 | 78.32 | 0.26 | 8.89 | 9.38 | 56.67 |

| 6月9日 | 168 | 183 | 79.86 | 0.26 | 8.12 | 9.42 | 56.52 |

| 6月10日 | 168 | 184 | 78.90 | 0.28 | 8.55 | 9.27 | 56.43 |

| 平均值 | 167.2 | 184 | 78.97 | 0.26 | 8.54 | 9.37 | 56.52 |

新高压汽提塔的一周操作数据

| 项目 | 高压汽提塔的液相温度 ℃ | 高压汽提塔的气相温度 ℃ |

汽提效率 % |

尿素中的Ni含量(mg/kg) | 液相 | ||

| NH3 %(m/m) | CO2 %(m/m) |

Ur %(m/m) |

|||||

| 2月7日 | 162.2 | 186.5 | 81.45 | 0.15 | 7.83 | 8.54 | 56.87 |

| 2月8日 | 163.8 | 186.6 | 81.65 | 0.18 | 7.80 | 8.48 | 56.73 |

| 2月9日 | 163.5 | 185.7 | 80.82 | 0.16 | 7.44 | 8.02 | 56.86 |

| 2月10日 | 163.6 | 187.2 | 82.72 | 0.14 | 7.22 | 8.57 | 56.29 |

| 2月11日 | 163 | 187 | 81.28 | 0.16 | 7.62 | 8.70 | 56.86 |

| 2月12日 | 163.9 | 186.9 | 81.54 | 0.14 | 7.53 | 9.01 | 56.89 |

| 平均值 | 163.3 | 186.7 | 81.58 | 0.155 | 7.57 | 8.55 | 56.75 |

解吸水解系统改造后,运转很好;在重建前,处理后冷凝液中的氨含量一般为9 mg/l,尿素为1 mg/l,但现在处理后冷凝液中的氨含量一般为1 – 2 mg/l,尿素为1 mg/l,因此可将水传输到脱盐水系统以供循环使用,从而实现装置废水排放量的减少。

现有操作条件和原操作条件下原料消耗量对比

现有操作条件和原操作条件下原料消耗量对比

| 项目 | 单位 | 原设计 | 当前设计 |

| 氨(100%) | Kg | 580 | 568 |

| CO2 (100%) | Kg | 770 | 750 |

| 中压蒸汽(3.8MPa,365 ℃) | Kg | 1500 | 1500 |

改造后,虽然没有增加负荷,但技术设计考虑了150%负荷的操作条件,也添加了部分设备和安全阀。由于尿素生产过程中的甲铵结晶,给系统增加了低压蒸汽局部吹扫系统。从现有的蒸汽平衡状态中可看出,该系统的低压蒸汽消耗量比重建前要高。目前,尿素低压蒸汽的原排放口已关闭,而且因为系统负荷没有明显增加,但蒸汽消耗量却有明显增加,在系统负荷增加到150%后,生产和蒸汽平衡后,这个问题才可能得到解决。