0 问题的提出

新型刚性高分子微孔精密过滤工艺具有过滤效率高、可反吹再生、操作简单、使用寿命长的特点,是对传统的精密过滤技术的重大革新,因而快速地在化工化肥、生化医药、食品轻工等行业获得了大量的工业应用,解决了许多疑难的过滤需求,取得了良好的经济效益。

例如湖南金信化工有限公司,该公司年产合成氨180kt,其气体净化系统的脱碳工序采用改良DEA循环脱碳工艺。原装置对于脱碳液吸收CO2再生后的杂质精密过滤,采用传统的活性炭介质吸附提纯的工艺。它存在过滤效果不佳、效率较低;过滤质量不稳定、易造成脱碳液发泡;1年左右就饱和失效、经济性差;制约了净化系统的气体处理能力的现象。为解决活性炭法过滤的问题,2002年,金信公司经过技术招标,采用了温州东瓯微孔过滤有限公司提出的改造方案,以高分子微孔精密过滤工艺取代原活性炭过滤工艺。改造后过滤分离效果可达97%以上;系统生产稳定、消除了脱碳液发泡现象;提高了系统气体处理能力1%以上、年新增收益超过26万元。与此同时,精密过滤机操作方便、微孔管再生简单快楗,使用寿命较长(已运行5年无检修)。

同例,金信公司合成氨净化系统铜洗工序的铜洗塔内循环工作的铜氨液,其吸收CO还原、再生后的杂质精密过滤,原来采用丝瓜络作为过滤介质,也属于分散型过滤介质的精密澄清过滤。它存在过滤效果较差、效率较低、不能适应铜洗塔内件由鲍尔环散堆填料改造成新型高效规整填料后更高的过滤质量要求;铜氨液容易发泡、易引发净化气带液事故;易饱和失效、使用寿命较短(不到1年);更换很不方便等弊端。为克服丝瓜络过滤的严重不足,该公司2002年经过技术招标,也采用了温州东瓯微孔过滤有限公司提出的改造方案,将原丝瓜络过滤器更换成高分子微孔精密过滤机。改造后铜过滤效果好、效率高、系统杂质含量下降明显加快、满足了规整填料铜洗塔对铜氨液的品质要求,该改造与铜洗塔规整填料改造同步竣工后,取得了显著的节能降耗效益,每年直接效益达220万元;出口铜氨液不发泡,消除了安全隐患;操作方便,系统生产的连续稳定:铜氨液过滤机使用寿命长、主要易损件已运行5年尚未检修。

但是,根据了解,也有极少数用户由于对高分子精密过滤机的过滤原理不了解,设备设计选型不妥当、开停车及正常运行时对设备的维护不周全,致使过滤机运行周期短、使用寿命低,造成非常被动的局面。

本文值此对如何提高脱碳液、铜氨液高分子精密过滤机运行周期,提出一些意见,仅供各位参考。

1 了解高分子过滤机的工作原理

高分子微孔精密过滤的核心元件——过滤介质,是一种以烧结聚乙烯为原料的高分子微孔管,经过活化、改性、复合等特殊工艺而制成,其管壁上充满了毛细小孔,平均孔径为2~140μm,过滤精度为0.5~1μm。微孔管具有刚性,可耐外压0.2~0.3MPa,耐内压0.4~1MPa。

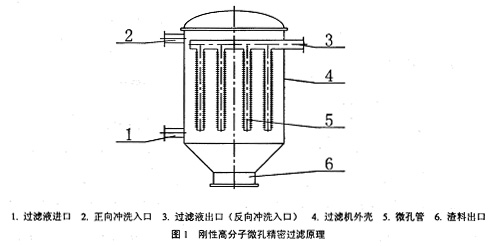

其过滤机的基本原理是:利用微孔管正向过滤,反向冲洗、再生(见图1)。工作时,待过滤物流向微孔管,其中的固体杂质微粒被微孔管捕捉,在管外形成滤渣定期排出:过滤液穿越微孔管后,汇集到出料口流出,从而实现溶液的过滤分离。当微孔管堵塞严重时,可暂停过滤,从反向冲洗口或正向冲洗口通入清洗物,将其冲洗(反向冲洗为主),微孔管再生后继续过滤……。

2 把握高分子精密过滤机的正确选型

2.1 过滤装置需要的主要硬件

微米级高分子微孔精密过滤装置的硬件包括:高分子微孔精密过滤机(内装高分子微孔过滤管)、辅助装置(小型空压机、储气罐与物料输送泵等)、工艺管道及其相应的连接、控制设施。

2.1.1 高分子微孔精密过滤机

微孔精密过滤机是过滤工程的最主要硬件。目前,广泛应用的PG型高分子精密过滤机已按照工业精密过滤的各种特点、不同需要开发为多系列产品供选,其外壳材料有不锈钢(304L或316L)、碳钢或碳钢内衬防腐层(橡胶、塑料或其他防腐材料);微孔管材料有PE(耐温不超过80℃)、PA型(耐温不超过120℃);机壳工作压力从0.2~1.0MPa。按照过滤机的过滤面积、用途、结构区分,主要包括以下系列:

(1)PGR系列。过滤面积1~150 m2,用于含固体很少的液体精密澄清过滤。结构为圆柱形壳体内垂直安装一系列微孔管,过滤机底部有小直径气缸操作的排渣底盖。

(2)PGK系列。过滤面积5~300 m2,用于含固量较多且需较干滤饼的液体精密滤饼过滤。结构为圆柱形壳体内垂直安装一系列微孔管或由微孔管组装成的过滤管排,过滤机底部是由气缸传动或油缸传动的直径400~1200mm的快开底盖。

(3)PGH系列。过滤面积3~200 m2,用于含固量较多,每批物料要全部滤完、无剩料回流、上下批料不混批,需要较干滤饼的液体精密滤饼过滤,也可用于含固量很少、要求上下批不混批的液体精密澄清过滤。结构为圆柱形壳体内垂直或水平安装微孔管,底部为气缸或油缸操作的大排渣底盖,底盖上安装过滤介质。

(4)PGP系列。过滤面积0.2~100m2,用于液体总量较少而固体浓度很高的液体精密滤饼过滤,如细结晶体的过滤及滤饼的洗涤。结构为圆柱形壳体,底部安装微孔过滤板。如上顶盖为快开盖,卸滤饼时简体向下翻转。如底盖为快开底盖,卸滤饼时筒体不动,底盖打开从下部卸滤饼。

(5)PGX系列。内装搅拌叶,主要用于处理量大并对滤饼进行搅拌打浆洗涤,最后排出干滤饼的精密滤饼过滤。

(6)PGW系列。类似管道过滤器结构,主要用于含固量很少,总过滤量也很少的液体精密滤饼过滤或液体精密澄清过滤。

2.1.2 微孔精密过滤辅助装置

(1)过滤物料输送装置。常用泵(离心泵、胶管泵或隔膜泵)或气压或真空料浆输送装置。

(2)气体反吹系统。由空压机和储气罐及管路组成,用于反吹排滤饼与反吹再生微孔管。

(3)化学再生系统。被过滤的固体微粒如能用化学物质溶解或降解的,应备有化学再生系统,包括再生液储罐和再生液循环泵。

2.2 高分子精密过滤工艺的两种基本流程

根据工业化生产的特点和需要,物料的精密过滤有两种形式供选择,即物料全部过滤和物料部份过滤。

物料全部过滤工艺流程见图2。待过滤物料从生产系统的上道工序通过管道全部输送到高分子精密过滤机(其输送的压力源来自系统余压或本装置辅设的物料输送泵),过滤合格后进入下道工序。该流程适合于物料必须一次性全部过滤合格的要求,特别是适合产品的最终过滤。

物料部分过滤的工艺流程见图3。来自生产系统上道工序的物料,输送到本过滤装置时一分为二,一部分通过管道泵进入高分子精密过滤机(管道泵的作用是克服过滤机的阻力,防止物料走“短路”),过滤合格后,与另一部分未经过滤的物料汇合,再进入下一道工序。该流程也称为旁路过滤,它适合于物料不必一次性全部过滤合格的场合,即生产系统的物料维持“过滤一工作一再生一过滤”的循环流程,只需要对物料工作时新增的杂质过滤,并能使系统物料的杂质维持在一定的水平即可。由于旁路过滤只实现了系统的部分物料过滤,因此过滤面积可减少,投资相对较低。

本文开头所述的脱碳液、铜氨液高分子精密过滤机,即采用了旁路过滤的工艺流程。

2.3 过滤机的设计选型要点

为了在生产应用中充分发挥新型高分子精密过滤的优越性能,在选用前必须对要过滤的物料进行严格的过滤性能参数的测定与平均滤速的计算,按照计算结果正确选择微孔精密过滤机的结构型号与规格。

2.3.1 物料过滤性能测试、滤速计算及过滤机选型

物料过滤性能测试与物料平均滤速的计算。按照上海东瓯微孔过滤研究开发中心宋显洪教授等提出的计算公式,计算方法如下:

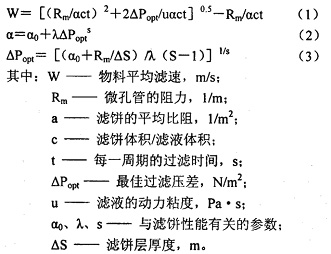

(1)液体精密滤饼过滤的平均滤速按公式(1)-(3)计算:

求得平均滤速W,再根据生产系统所需的过滤液流量,即可算出所需的过滤面积。由滤液流量、过滤面积、最大滤饼厚度等即可确定微孔精密滤饼过滤机的各种参数及相关尺寸。

(2)液体精密澄清过滤的平均滤速按公式(4)计算:

W=b/(t-a) (4)

式中:t——每1周期内的过滤时间,s;

a、b——与物料内微粒性质、浓度及t值有关的参数,可通过小型试验测定。

同理(1),得出物料平均滤速后,即可由流量计算所需过滤面积,再选取合适的微孔精密澄清过滤机相应的规格参数。

2.3.2 辅助设备的选型

(1)高分子微孔精密过滤装置辅助设备的选型设计,最主要、也是最重要的是物料输送泵的选择,即选择合适的物料压力问题。曾经有一些用户,在进行过滤设计选型时,因为物料压力问题没有处理好,产生了诸多不必要的麻烦和问题。

从前述的高分子微孔精密过滤的原理可知,一方面,要使物料穿过刚性高分子微孔管,必须提供一定的动力以克服其阻力:另一方面,随着过滤杂质的不断累积于微孔管外壁,其过滤阻力必然逐步增大。所以要达到维持过滤机的正常工作,必须为微孔管提供适当的内外压力差(外压力)。目前,刚性高分子微孔管设计的许可外压力为0.15~0.20 MPa,也就是说,当微孔管内、外压差达到0.15~0.20 MPa时,微孔管必须进行反向(正向)冲洗、再生,以保持过滤效率,并保护微孔管,延长使用寿命。因此根据过滤机的微孔管技术特性,过滤物料的压力选择,以能够提供微孔管最大内、外压力差0.15~0.20MPa为基本设计原则。

对于图2所示的物料全过滤流程,由于出过滤机的物料压力接近0,因此只要保证进入过滤机的最大物料压力为0.15~0.20MPa即可。如果进入本工序的物料尚保持有0.15~0.20 MPa的余压,则不必辅设物料输送泵;否则,应酌情配设适当扬程的输送泵,以确保物料输出总压力最大为0。15~0.20MPa。此时,过滤机的外壳工作压力(内压)也为0.15~0.20MPa。

对于图3所示的旁路过滤流程,由于进、出过滤机的物料压力相等,因此必须增设管道泵,为微孔管工作时提供过滤压差。其管道泵的扬程通常为15000~20000mmH2O,以确保过滤机工作时,能提供给微孔管最大过滤外压力差0.15~0.20MPa。扬程过小,压差小,影响过滤机的过滤效率与能力的发挥;扬程过大,则压差大,操作管理不慎,极易使微孔管超压工作而损坏,常造成微孔管冲洗再生周期缩短、再生效果越来越差、堵塞频繁、使用寿命较短的现象。

值得特别注意的是,旁路过滤流程的过滤机外壳的最大工作压力是系统物料压力与管道泵的扬程压力的总和,由于有时物料系统压力较高,其工作压力值远远超过全过滤时的0.15~0.20MPa。因此,必须相应提高过滤机的压力级别的选择,以确保过滤机的安全、稳定、长周期工作。

(2)为确保微孔管的有效工作,供气体反吹用空压机最好用无油空压机,压力为0.7 MPa,排气量视每台过滤机的过滤面积而定。储气罐耐压1.0MPa,容积视每台过滤机的过滤面积而定。多台安在同一场所的过滤机可共用1套气体反吹装置。

(3)再生液储罐不需耐压,容积视每台过滤机的体积而定,材质视再生液性质而定,一般需防腐。再生液循环泵为离心泵,扬程与流量视过滤机的容积而定。固体微粒不能用化学方法清除时,不必设化学再生系统。

3 制定科学的过滤机管理与操作规范,并确保有效执行

刚性高分子微孔过滤装置最大的“弱点”是:机内的微孔管承受外压的能力有限,必须小心操作,以保护微孔管,提高过滤机的使用寿命。因此,在操作管理上,必须制订严格的操作管理规程,以“呵护”微孔管过滤机的“压力”不发生问题。其操作要点主要包括:

(1)过滤机操作的核心要点是,在开停车、操作、微孔管再生的任何工况下,确保高分子微孔管承受的最大外压差必须不高于设计规定的0.15~0.20MPa。这种要求对于图3所示的旁路过滤工艺尤其重要,因为其过滤机出口压力有发生迅速降低或接近0的工况,此时微孔管的外压差可能远远超过规定而失去保护。因此,相应地,为了方便操作管理有效,在过滤工程设计时,对于旁路过滤的流程,除在过滤机顶部设置压力指示外,还必须在过滤机出口增设压力指示,以便对比观察微孔管外压差。

(2)过滤操作管理的另外一个重要原则是,微孔管承受外压力差不能发生突变,只能渐进式增长,以利保护微孔管。这在开停车、反(正)向冲洗时必须特别注意。

(3)过滤操作管理中还有一个值得注意的问题是,当微孔管工作一段时间后,随着阻力的增加,压差达到0.15~0.20 MPa的最大设计外压差时,应及早再生微孔管。由于过滤工程设计时,选择了合适的物料输送泵扬程,故压差不会再上涨,有些用户则听之任之保持过滤机的这种“安全”工作状态,只有当生产系统分析检测到过滤效果“较差”时才停车再生处理。

笔者认为这种微孔管长期“满负荷”工作,也将直接影响微孔管的再生效果及相应的使用寿命。

4 结语

只要了解了高分子微孔精密过滤机的过滤原理,正确把握了过滤机及其辅助设备的选型,并在运行过程中严格按规范操作,那么,提高高分子精密过滤机的使用寿命就不成问题。湖南金信化工有限公司的脱碳液、铜氨液过滤机运行5年无检修,就是一个范例。