1992年国内外第1家合成氨原料气“双甲”精制联产甲醇工艺在湖南衡阳市氮肥厂投产成功。该装置1994年通过原化工部鉴定,列为国家科技部(九五、十五)重点推广项目,2000年评为湖南省“科技进步一等奖”。经过10年的运行,“双甲”工艺取得了很大的进展:从4万吨合成氨“双甲”精制能力发展到15万吨合成氨“双甲”精制能力;联产或副产甲醇从5 000 t/a发展到 30 000t/a。技术上通过几次升级,实现跨越式的进步。甲醇化反应器从¢800三段轴向升级为¢ 1 400多段轴径向;反应压力范围从13MPa扩展到5.0~32MPa;副产品既可产甲醇,又可产醚含量很高的醇醚混合物。工艺指标更加先进,能耗不断降低,经济效益、环境效果更加显著,为今后推广工作创造了条件。

“双甲”精制工艺与氨合成在流程衔接、工艺指标确定、设备布置等方面紧密关联,把“双甲”精制与氨合成组成一个高压圈进行系统设计,更能突出“双甲”精制工艺的优越性。山西丰喜集团临猗分公司的15万吨精制氨合成高压圈(以下简称高压圈)工艺,是近年“双甲”工艺氨合成发展的一个实例。以下介绍该装置的设计与运行。

1 工艺流程

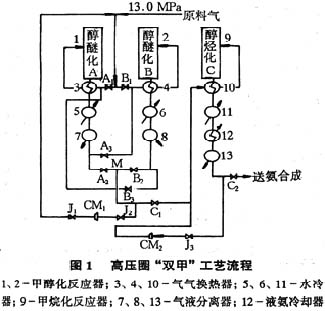

高压圈“双甲”工艺流程见图1。两个甲醇化反应器可并可串,在此以并联说明流程:

含有H2、N2、CO、CO2、CH4、Ar的原料气,其中CO、CO2占1%~8%,总硫1×10—6以下,分别经阀A1、B1,换热器(3)、(4)预热至210~220℃,并联进入甲醇化反应器(1)和(2),在210~260℃进行甲醇化反应,生成粗甲醇;气体中CO+CO2降至0.1%~0.3%,反应后热气体分别经换热器(3)、(4)冷却至70~90℃,再经水冷器(5)、(6)粗甲醇被冷凝;之后通过分离器(7)、(8)分离出粗甲醇,排至中间储槽;气体分别经阀A2、B2汇集于M,经阀C1和换热器 (10)预热至180~210℃,进入甲烷化反应器(9),在210~280℃进行甲烷化反应,生成甲烷和水;经换热器(10)冷却至70~90℃,又经水冷器(11)冷却至35~40℃,经氨冷器冷却至5℃,气体中水分在分离器(13)中分离,气体水分降至10—6级,经加压至20.0~30MPa进入合成。

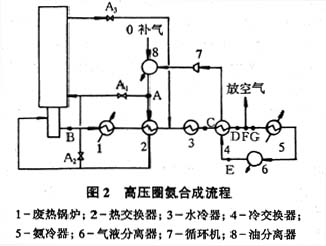

高压圈氨合成流程见图2。从“双甲”系统精制后的合成氨精制气从(0)点补气与从循环机(7)出来的循环气在油分离器(8)混合后,分成两路,主路经热交(2)加热至170~190℃,经合成塔底(二进)进塔内热交;另一股未经加热(约40℃)经合成塔底(一进)进合成塔内外筒体环隙加热后,进入塔内冷管。2个调温阀门A1、A2,用以调节进入冷管的冷气温度,阀门A3及所在管线是升温还原副线。

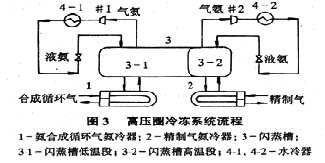

冷冻系统流程见图3。合成循环气经氨冷器(1)被管外液氨(—5~—10℃)冷却到0~—5℃,精制气在氨冷器(2)被管外液氨冷却5~10℃;氨冷器(1)的液氨被加热,沿上升管升至闪蒸槽低温段(3—1),在此蒸发,其蒸发压力约0.3MPa(绝);气氨进相应压力的1号冰机系统,加压后进水冷(4—1)冷却,冷凝为液氨,节流后冷液氨加入到闪蒸槽(3—1),从其下降管至循环气氨冷器(1),构成一个冷冻循环;氨冷器(2)的液氨被管内精制气加热,沿上升管升至闪蒸槽高温段(3—2),在此蒸发,蒸发压力约0.45MPa(绝);气氨进入2号冰机系统,加压后进水冷(4—2)冷却,冷凝为液氨,经节流为冷液氨,加入到闪蒸槽(3—2),从下降管流入氨冷器(2),构成另一个冷冻循环。

2 设计思想及特点

“双甲”精制氨合成高压圈的设计总目标是保证精制制度:CO+CO2≤12×10-6;保证总氨产量:合成氨产量,甲醇产量及醇氨调节范围;降低能耗:吨氨电耗、气耗、水耗以及回收蒸汽量。为此,设计应考虑如下问题。

2.1 高压圈与前工序紧密衔接

(1)临猗工程中,造气是焦炭固定层气化,半水煤气中CH4与Ar含量与用白块煤气化的半水煤气不同。在设计合成系统流程与合成塔内件时,必须考虑这个因素。

(2)临猗工程中采用可两级脱硫,即粗脱和精脱,在甲醇化设计时,应根据总硫较低的情况设计其催化剂的使用和更换周期。

(3)临猗工程采用2.1MPa级中低低变换、NHD脱碳,正常情况下变换气CO均在2%以下,原料其在0.4%以下。在甲醇化设计时,应根据原料气中CO、C、O2含量较低的情况,并考虑运转的高效性和稳定性,高压圈计算甲醇化和甲烷化能力为设计能力113%。

2.2 选用先进的高效设备

高压圈内按作用原理把设备分成反应设备、传热设备、分离设备及运转设备。反应设备选用安淳公司ⅢJ的升级技术,ⅢJD¢400氨合成塔,ⅢJD¢400甲醇化塔,ⅢJD¢200甲烷化塔。其特点是多段、轴径向、自卸催化剂。传热设备选用安淳公司开发的新型高效热交和冷交,卧式氨冷凝器,水冷采用卧式“U”形换热器。其特点是换热管均采用横纹管或螺纹管,管外采用大小孔折流板或螺旋圈,换热器整体几何形状为瘦长形。其传热系数(K)提高15%~30%。分离设备选用安淳公司新开发的凝聚旋风式分离装置,使液滴经过凝聚、旋风分离及过滤三阶段,达到比较好的分离效果。循环机采用离心循环机,无油,占地面积小。

2.3 优化系统流程

满足正常运行要求,又要满足催化剂升温还原要求,还要合理安排设备的相对位置,循环气 (40℃左右)直接进热交,使热气温度降到80℃左右,减少热损失和冷却用量。如循环机位置在塔前,新鲜气补在循环机之后,放空点在冷交(热气)后,使冷损失最少,循环机打气量大、运行功耗小。

2.4 优化设备布置和配管

临猗高压圈工程建在原老厂界区内的空隙地带,面积狭小,设计在满足工艺要求前提下,采用高效高径比大的气气换热器,层叠式布置。卧式“U”形水冷器、卧式氨冷和闪蒸槽,平面布置紧凑,管道管径大小适中,选材恰当。现场走管横平竖直,整体美观。

2.5 设备露天化

为减少框架及厂房投资,除合成框架外,冷交、热交等高大设备,依附其外筒本体设置钢结构转梯和检修平台,透平循环机设敞开式棚架。

3 “双甲”工艺及氨合成主要设备

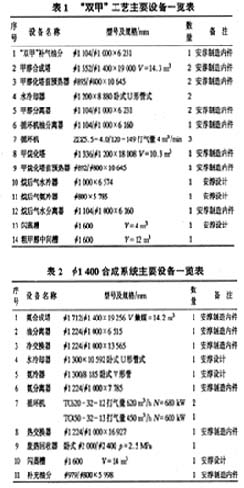

“双甲”工艺主要设备见表1。氨合成主要设备见表2。

4 运行情况

4.1 甲醇化部分

(1)气体成分和产量 CO 1.9%~2.0%,CO2 0.2%,甲醇产量24~28 t/d,CO 3.8%~ 4.2%,CO2 0.2%~0.3%,甲醇产量63~66t/a。

(2)触媒层温度 零米200℃,各段进口220℃,各段出口240℃。

(3)塔压差0.25MPa。

4.2 甲烷化部分

(1)气体成分 进口CO 0.1%,CO2 0.1%,出口CO+CO2 10×10—6。

(2)触媒层温度 240~250℃。

(3)塔压差 0.11MPa。

4.3 “双甲”系统

该系统压差为0.2~0.23MPa。

4.4 氨合成部分

(1)产量和系统压力 最高产量435t/d,系统压力19.5~20.2MPa,CH4 10%~11%;一般产量345~375t/d,系统压力20.6~21.5MPa,CH4 13.5%~15.5%。

(2)压差 塔压差0.2~0.6MPa,系统压差1.8~2.0 MPa。

(3)温度 合成二出温度330℃,二进温度180℃;进水冷温度~80℃,塔壁温度34.5~ 75.3℃;零米温度320~330℃,第一热点温度477~488℃;第二热点温度478~480℃,底点温度470℃。

(4)气量 新鲜气由3台压缩机供给(4万吨氨/年、台);进合成塔气量216129m3(标)/h;分流气量67000~68000m3(标)/h。

5 产量消耗及经济效益比较

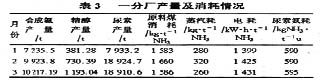

2002年1~3月本系统(一分厂)合成氨和精醇产量逐月上升,各项单耗基本稳定(见表3)。

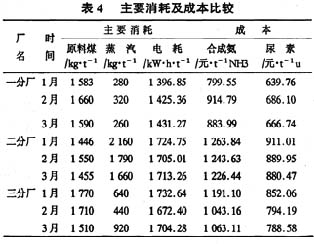

丰喜集团临猗分公司的合成氨有3套生产系统(分3个分厂),一分厂为2.1MPa等压变换和脱碳,原料气“双甲”精制副产甲醇,ⅢJD¢400氨合成;二、三分厂工艺为0.8MPa全低变变换, 1.7MPaMDEA脱碳,12.5MPa铜洗精制,32MPa氨合成。主要消耗及成本比较见表4。

从以上对比可以看出,一分厂原料煤的消耗并不比二、三分厂低,由于采用了变换、脱碳等压流程,降低了“双甲”精制工艺及合成压力,合成氨和尿素成本明显降低。按年产12万吨合成氨能力计,年效益可达2000万元以上。同时,1~3月共副产精醇1 848.21吨,成本为1 112.62元/吨醇,若销售价格按1 300元/吨,年产精醇按10000吨计,还可增加利润187.38万元。

6 结束语

临猗15万吨“双甲”精制氨合成高压圈是国内第1家大型“双甲”工艺精制副产甲醇装置,运行4个月来最高日产合成氨达435 t,日产甲醇65.88 t。该高压圈合成系统压力仅20~23 MPa,进甲醇化CO含量达3.8%~4%,CO2 0.2%~0.3%,进甲烷化CO 0.1%,CO2 0.2%,烷后气CO+CO2 10×10-6左右,最高月产为2002年3月,产合成氨10212.2吨,精醇1193.04吨,合成氨吨氨煤耗1 586公斤,吨氨电耗1 431kW·h。由于能耗低、产品成本低、生产稳定、操作简便,与丰喜集团临猗分公司两套老系统比较有非常明显的优势。这充分说明15万吨“双甲”精制氨合成高压圈技术的先进性、设计合理性、全厂各工序配套完整性以及管理的严谨性。可以预见,当满负荷运行后,情况会更好,同时,在某些方面做些调整,还会创建国内外新记录。