合成氨联醇传统工艺流程为:12.5MPa脱碳气→甲醇合成→铜洗→压缩至31.4mPa→氨合成。这种流程不足之处为:①甲醇分离之后要设水洗。尽管醇后气甲醇体积分数为0.5%,但它在铜液中累积,影响再生气和精炼气的质量,累积一定量后,造成铜洗带液;②铜洗工艺物耗大、成本较高;③由于铜液渗透性强、腐蚀性强,所造成跑、冒、滴、漏对环境的污染是工艺本身难以克服的;④铜洗净化工艺需要控制的工艺指标多,操作弹性小,平衡易破坏。难以长周期平稳运行。

为此,湖南安淳高新技术有限公司开发了甲醇化、甲烷化(以下简称双甲)取代甲醇合成一铜洗工艺。1992年国内外第1套双甲工艺在湖南衡阳市氮肥厂投产,该工艺的特点是:甲醇化既可满足产醇需要又可满足氨合成原料气净化需要;砍掉铜洗工段,合成氨成本大为降低。

丰喜集团临猗分公司拟拆除已运行26年的旧系统设备,在原址上建1套总氨为15万t/a甲醇、氨合成生产装置(年产合成氨12万t,甲醇最高年产3万t)。通过考察论证,由湖南安淳高新技术限公司承担此项目中双甲及氨合成设计。该项目已于2001年11月1次开车成功并投入运行。

1 双甲、氨合成工艺条件选择

1.1双甲精制工艺路线的确定

双甲精制工艺流程设置需满足如下条件:

(1)氨醇比可调 为满足甲醇市场变化的需要,甲醇产量可大可小,以确保企业获得最大限度的经济效益。氨醇质量比定在15∶1~4∶1,即醇产量可在0.95万~3.0万t/a变化。

(2)满足合成氨原料气净化的需要,甲烷化出口V(CO+CO2)≤12×10—6。为此,要尽量降低吨氨净化后原料气消耗,又要使甲烷化反应外供热较小。较为经济的指标是:醇后气体积分数中CO控制在0.2%~0.4%,CO2控制在0.1%以内。甲烷化消耗的H2吨氨控制在48m3以内。甲烷化出口V(CO+CO2)≤10×10-6。

(3)实现长周期平稳运行。

(4)系统阻力小。

(5)提高甲醇触媒利用率。

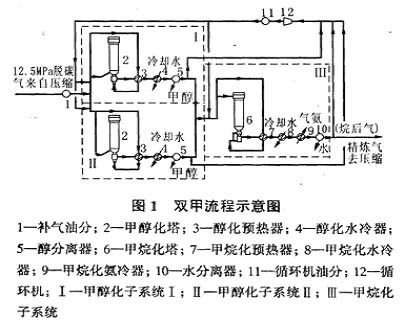

为此,将双甲精制工艺设置为甲醇Ⅰ、甲醇Ⅱ、甲烷化Ⅲ3个子系统。脱碳气精脱硫后(S≤0.1×10—6)经压缩提压后进双甲的甲醇化,醇后气中V(CO+CO2)在0.3%~0.5%,再进甲烷化。出甲烷化子系统的烷后气V(CO+CO2>)≤10×10—6。

甲醇化系统2个子系统甲醇Ⅰ、甲醇Ⅱ,可并、可串,2个子系统串联时亦可前后倒换。在氨醇比较小时,甲醇工系统以产醇为主,甲醇Ⅱ系统以净化精制为主;氨醇比较大时,或另一子系统换触媒时,亦可单子系统运行。如果其中一炉甲醇触媒活性发生变化,就将该子系统串联在前,活性好的甲醇子系统串联在后,让活性变化的甲醇触媒充分发挥作用,以保护活性好的甲醇触媒,提高甲醇触媒的利用率,降低运行成本。

为了适应醇氨比较大的情况,该工艺设置了双甲循环机,既可供单个子系统循环,亦可供双系统串联循环,同时还可满足甲醇、甲烷化触媒升温还原的需要。这样设置的双甲精制工艺可实现长周期平稳、经济运行。双甲流程示意见图1。

1.2 双甲精制工艺压力等级的确定

根据该厂压缩机压力等级配置情况,本设计把双甲精制工艺压力等级定在压缩机五段出口,压力为12.5MPa。其原因如下:

(1)为满足净化氨合成原料气的要求。要使醇后气V(CO+CO2)控制在0.3%~0.5%,则要求甲醇合成率和压力等级都较高。如果在13.0MPa压力下CO的转化率为84%,则在5.0MPa压力下CO的转化率仅为36%「1」,故压力不宜选择5.0MPa。

(2)对提高粗甲醇质量有好处。为减少生成高碳链的醇类和烃类的倾向,压力不宜选择31.4MPa。压力越高,在CO和H2组分相同的情况下,单位容积的CO和H2浓度越高,在甲醇触媒中含铁、钴、镍等第八族,或系统中的铁在触媒表面积累,越有利CO加H2形成长碳链的醇类和烃类物质。

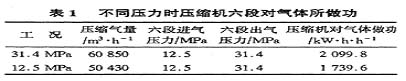

(3)压缩机能耗问题。双甲系统在31.4MPa和12.5MPa压力下,压缩机六段对气体所做功的比较见表1。

按产粗醇3.21万t/a、合成氨12万t/a计,需脱碳气60 850m3/h,烷后气50 430m3/h。比较两种工况,前者比后者每小时压缩机六段对被压缩气体所做的功多360.2kW·h。按压缩机的实际功耗计,后者比前者每小时节电400kW·h以上。从压缩机的电耗考虑,双甲工艺压力等级宜选择12.5MPa级。

(4)为减小双甲系统阻力,配合内件结构特点设置全分流流程,即15%~35%冷管气在塔外分流,使进塔前预热器、醇塔下部换热器和中心管的气量只占入塔总气量的65%~85%,从而降低系统阻力。

1.3 氨合成工艺路线的确定

一个优良的氨合成工艺路线主要体现在:①系统阻力小;②余热回收和冷量回收最大;③合成新鲜气消耗低,放空气量少。

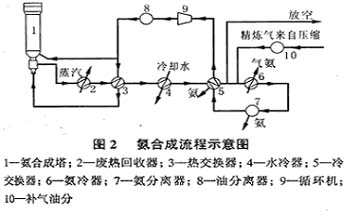

本设计的流程是:循环机送来的循环气经油分分离油后分为两股,一股约65%~80%进入热交换器,经内外筒环隙走管间与从废热回收器来的走管内的200~220℃合成气换热。温度升至190~210℃,循环气从合成塔底部进塔下部换热器管内与管间触媒层来的450~470℃合成气换热至360~380℃,经中心管进入第1段触媒层参加氨合成反应。另一股循环气约20%~35%,经塔环隙进入冷管由触媒层加热至250℃左右出冷管,与第1段来的460~480℃混合依次进入第2、第3、第4、第5段参加氨合成反应,此时温度达450~470℃。反应后的气体进入塔下部换热器管间换热降温至320~350℃出合成塔,进入废热回收器,温度降至200~220℃,进热交换器,温度降至80℃,进水冷器,冷却至35℃,进入冷交(管间),温度降至19~22℃,进行一次分离液氨,和精炼气一起进入氨冷器,冷却至-8~-5℃,进氨分离器进行二次分氨,再进冷交(管内)回收冷量之后进循环机,如此循环。

从流程图可以看出,在工艺路线设计上,采取了如下措施:

1.3.1 配合内件结构特点设置全分流流程

20%~35%冷管气塔外分流,使进塔前预热器、氨合成塔下部换热器和中心管的气量只有入塔总气量的65%~80%,从而降低系统阻力。由于采用全分流流程,使合成塔合成气出口温度达320~350℃,有利于以废热回收器产蒸汽为主的高品位的余热回收。由于分流入塔总气量的65%~80%的40℃未反应气体与废热回收器来的200~220℃的合成气在热交换器中逆向流动换热,冷气冷端温度只有35℃,使进水冷器的合成气温度降至80℃,合理利用了较低品位热量。该流程不需设置软水加热器,减少了设备投资。

1.3.2 在冷交换器进行第1次氨分离

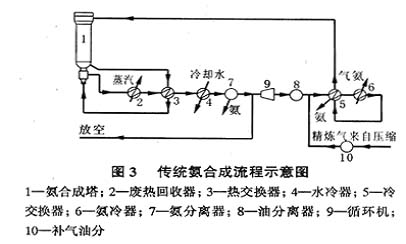

水冷器来的35℃合成气在冷交上部换热段走管间与氨分离器来的-5℃气体(管内)逆向换热后进下部分离段。合成气在冷交换热段进一步降温,氨进一步冷凝,出换热段的温度降至19~22℃。该流程充分利用了氨冷后气体的显热,使第1次氨分离量占总分氨量的72%以上。而传统流程是合成气从水冷器出来直接进氨分离器进行第1次分氨。在35℃的温度下第1次氨分离量仅占总分氨量的51%。传统氨合成流程见图3。

1.3.3 循环机位置在合成塔前氨分离之后

循环机对气体做功120~156MJ,加上循环机机械磨损产生的热量,使被压缩气体温度上升10~16℃。循环机对被压缩的气体做功产生的热量为吨氨250MJ。如果按传统流程需消耗标准冷冻量53.4kW·h/tNH3。采用本流程节约了冷冻量,并将此热量带给了合成塔。

1.3.4 放空位置设在冷交分氨之后氨冷器之前

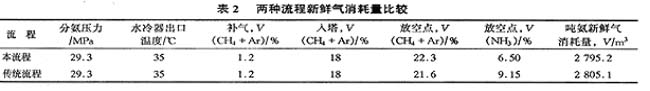

放空位置设在冷交分氨之后氨冷器之前,已有72%以上的氨冷凝并分离,气体中氨体积分数较低,为6.5%,而甲烷体积分数最高,为22.3%,因此,放空量小,有效气体损失少。两种流程新鲜气消耗比较见表2。从表2可以看出,在相同的条件下,本流程比传统流程吨氨新鲜气消耗量少9.9m3。

2 双甲、氨合成主要设备设计特点

2.1 反应器

(1)氨合成塔 公称直径为DN1 400,此内件系在ⅢJ-99型内件基础上优化而成的ⅢJD型高效节能内件。其结构为四轴一径,第1、2、3层为轴向段间冷激,第4层为轴向冷管换热,第5层为径向层。该内件触媒装填量大(14.2m3),设计合理,床层温度控制自如,所需循环气量小,床层阻力小,且触媒可自卸。

(2)甲醇塔内件 公称直径为DN1 400,此内件吸收ⅢJD型氨合成高效节能内件优点并结合甲醇合成反应特点。其结构为四轴一径,第1、2、3层为绝热层,第4层为冷管层,第5层为径向层。该内件具有触媒装填量大(14.3m3),设计合理,适合氨醇比调节范围大的特点,床层温度控制自如,床层阻力小,且触媒可自卸。

(3)甲烷化塔内件 公称直径为DN1 200,此内件根据甲烷化反应特点,设置3个绝热段,二轴一径,设计合理,床层温度控制自如,床层阻力小,且触媒自卸。

2.2 醇(甲烷)塔前预热器和冷、热交换器

醇(甲烷)塔前预热器和冷、热交换器的内件采用小密封填料的结构形式,密封性能好,从根本上解决了冷热气体串气问题。换热管采用高效强化换热管,换热效率高,设备体积小。

2.3 氨冷器及闪蒸槽

立式盘管式或立式“U”形氨冷器,不适合能力大的合成氨装置。为此,设计了“U”形管卧式配闪蒸槽的氨冷却系统。该氨冷却系统传热效率高,阻力小;氨蒸发面积大,气液分离效果好,占地面积小。

2.4 水冷器

设计为“U”形管卧式结构,高压气体走管内,冷却水走管间,较传统水冷器(淋洒式或套管式)传热效率高,阻力小。该水冷器体积小,不仅解决了淋洒式或套管式水冷器占地面积大的问题,也解决了淋洒式水冷器现场卫生问题。

2.5 分离器内件

分离器采用旋流凝聚式高效分离内件,内件分两段:气体首先进入旋流段,直径较大的液滴在此分离,然后气体进入填料层,直径较小的液滴在此凝聚成大的液滴后分离。

3 运行情况

从2001年12月投产至今,双甲氨合成系统始终运行平稳。由于原料的变化、变换和脱碳工段工艺条件的变化和甲醇市场的变化,对几种典型的运行情况总结如下:

3.1 双甲工艺运行

双甲运行至今,补气压力始终低于11.8MPa,甲醇触媒活性一直稳定。通过在4种不同工况下的运行实践证明,双甲工艺操作弹性大,适应性很强,运行非常稳定。

(1)进甲醇系统V(CO+CO2)2.0%~3.0%,甲醇化塔炉温控制在230~240℃,醇后气V(CO+CO2)在0.2%~0.3%范围内,烷后气V(CO+CO2)≤10×10—6。该工况运行甲醇化塔既不带电炉,也不开甲醇循环机,氨醇比约14~9.5∶1,副产甲醇成本最低,日产甲醇26~38t,并且烷后气CH4增加量不大,吨氨补充气消耗也较低,系统压差≤0.3MPa。

(2)进甲醇系统V(CO+CO2)3.0%~5.0%,甲醇化塔炉温控制在230~240℃,开循环机1~2台4m3/min,甲醇单系统运行,粗甲醇产量38~90 t/d,醇后气V(CO十CO2)在0.2%~0.3%范围内,烷后气V(CO+CO2)≤10×10—6,系统压差≤0.6MPa。

(3)变换出现故障,脱碳气CO偏高,体积分数达6.0%以上,粗甲醇产量达115~120t/d,采用双塔串联。其中第1个塔以产醇为主,开3台4m3/min循环机循环,第2个塔以净化为主,醇后气V(CO+CO2)在0.2%~0.3%,炉温控制在(255±5)℃,烷后气V(CO+CO2)不超过12×10—6,系统压差≤1.2MPa。

(4)2002年8月脱碳出现故障,脱碳气体积分数中,CO在2.0%,CO2高达0.7%~1.4%。这样的工况大约有8天,双甲工艺在不减量情况下平稳运行,烷后气V(CO+CO2)不超过12×10—6。

3.2氨合成运行

氨合成系统通过18个月的运行,有四大优点:①运行压力低、系统压差小、塔压差小;②氨净值高,系统在低压下运行,氨净值保持在12%以上;③调温手段灵活,操作弹性大;④循环量小。氨合成在两种不同工况下的运行情况比较如下:

(1)2002年1月至4月上旬,造气原料为焦炭,半水煤气甲烷含量极低,氨合成系统不放空,系统CH4体积分数仅7%~9%,满负荷运行,日产合成氨为350~380 t,系统压力不满20.5MPa,塔压差0.7MPa以内,系统压差1.1MPa。其中在2月,有半个月时间,氨合成系统日产合成氨达420~440t,系统压力不超过22.0MPa,塔压差为0.7MPa,系统压差小于1.2MPa。

(2)2002年4月中旬以后,造气原料为块炭,半水煤气甲烷体积分数达1.2%~1.5%,氨合成系统CH4体积分数控制在17%~18%,日产合成氨为350~380t,系统压力约25.4MPa,塔压差0.5MPa,系统压差小于1.0MPa。

比较上述两种工况,氨合成系统CH4分别控制在7%和18%,两者相差11%,热点温度一直稳定在460~470℃,炉温容易控制。

4 主要消耗及成本对比

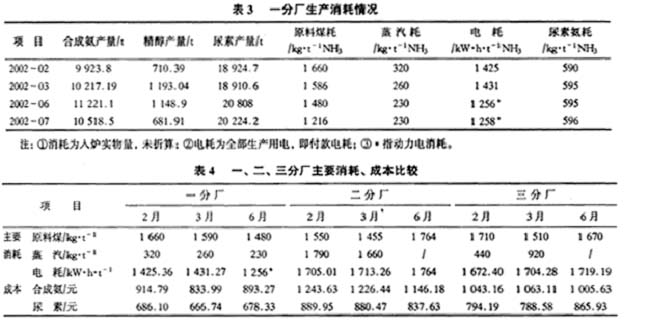

该厂生产系统有3个分厂,由于采用的工艺不同,各项消耗及成本差别较大。一分厂采用双甲工艺、ⅢJD氨合成,二、三分厂为铜洗流程,二分厂合成塔为单管并流内件,三分厂合成塔为轴径向内件。各厂生.产消耗和成本比较见表3、表4。

从表3看出:合成氨月产量稳定在1~1.2万t,甲醇月产量1100t左右,氨醇质量比为10∶1,主要消耗下降,说明一分厂生产稳定,消耗较低。其中7月份因尿素需求量大,为此将氨醇比调高,醇产量下降。

从表4看出,一分厂消耗和成本均比二、三分厂低,其原料煤的消耗并不一定比二、三分厂低,合成氨累计成本较二分厂至少降低252元/t,尿素成本至少降低159元/t,较三分厂合成氨成本至少降低110元/t,尿素成本至少降低90元/t。从电力消耗看,一分厂吨氨电耗比二分厂少280kW·h,比三分厂少250kW·h。由于氨合成系统压力低、压差小,合成冷冻消耗低的因素,节电约占六成。砍掉铜洗工段,吨氨节约成本45元左右。此两项吨氨节约成本在80元以上。按12万t/a合成氨能力计,年效益可达980万元左右。

该厂精醇成本为1 112.62元/t,按年产3万t精醇,年平均销售1 800元/t计,可增加利润2060万元。

5 结束语

丰喜集团临猗分公司这套总氨15万t/a双甲氨合成的设计汇集了国内有关最前沿的技术。通过18个月的运行证明:该联合装置能应对较为复杂的工况变化,运行平稳;双甲精制工艺,不但不耗铜、酸、氨及蒸汽,而且还副产甲醇,同时又是一个环保工程,无污染;ⅢJD氨合成系统技术运行压力低、氨净值较高,动力电耗大为降低,为该厂稳定生产、节能降耗起到关键性的作用。