以煤为原料的合成氨装置普遍存在能耗高、环境污染严重等问题,尤其是净化精制工段更加突出,为此,中国安淳高新技术有限公司1990年首次提出以甲醇化、甲烷化净化精制合成氨原料气双甲新工艺,并申请了国家发明专利,使甲醇生产成为合成氨生产工艺中的一种净化手段,该工艺于1992年成功运用于工业化生产,一次开车成功,1994年元月通过由原化工部组织的专家鉴定,鉴定认为:该工艺构思新颖,生产运行安全稳定,是合成氨生产技术的一项重大革新。1996年又把双甲新工艺拓展为副产醇醚混合物的双甲新工艺,即在甲醇化过程中,使用新型的醇醚催化剂,一步生成醚含量达30%(干基)的醇醚混合物,成功运用于工业化生产,其产品做民用燃料或车用燃料。1999年10月通过了由湖南省科技厅组织的专家鉴定,2000年评为湖南省科技进步一等奖。2000年成功研制了烃化催化剂,以烃化替代甲烷化,使合成氨原料气双甲净化精制新工艺升级为醇烃化净化精制工艺,简称醇烃化,解决了甲烷化工序由于甲烷生成量少反应热不能自给、甲烷生成量多引起后序工段放空量大、原料气消耗大的弊端,2002年中国氮肥协会组织专家评议,列为推动氮肥生产节能降耗和提高经济效益的十项高新技术之一,向全行业推广,现在约有20多家企业,总氨能力3000kt应用了醇烃化工艺,取得很好的效果,2003年评为国家科技进步二等奖。

1 工艺过程

合成气醇烃化精制新工艺工艺过程的基本原理是利用醇醚化、烃化两个反应过程将合成气中的CO、CO2清除至10×10-6以下,其化学反应方程式如下:

醇醚化:CO+2H2=CH3OH

CO2+3H2=CH3OH+H2O

2CO+4H2=(CH3)2O+H2O

2CH3OH=(CH3)2O+H2O

烃化:CO+3H2=CH4+H2O

CO2+4H2=CH4+2H2O

(2n+1)H2+nCO=CnH(2n+2)+nH2O

2nH2+nCO=CnH2n+nH2O

2nH2+nCO=CnH(2n+2)O+(n-1)H2O

(3n+1)H2+nCO2=CnH(2n+2)+2nH2O

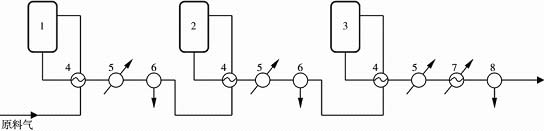

醇烃化的流程如下:

醇烃化流程图

1—醇化塔;2—醇化塔;3—烃化塔;4—气气换热器;5—水冷器;6—气液分离器;7—氨冷器;8—气液分离器

醇烃化工艺流程说明:经过精脱硫后的原料气,含有2%~7% CO、0.2%~0.5% CO2,先经1#醇醚化系统气气换热器(4),预热后,进入1#醇醚塔反应,反应后热气进入气气换热器(4),被原料气冷却,经分离器(6)将醇醚物分离;含有约1%~2% CO和0.1%~0.2% CO2的气体又经2#醇化系统预热器(4)预热,进入2#醇醚塔,反应后CO+CO2为0.2%~0.3%,经气气换热器(4)、水冷器(5)、气气分离器(6),将醇醚物分离,气体又进入烃化系统,经气气换热器(4)预热,进入烃化塔(3)反应,反应后气体中CO+CO2为10×10-6以下,经气气换热器(4)冷却,再经水冷却器(5)、氨冷却器(7)冷却至5℃,反应生成物醇、烃水合物被冷凝,经分离器(8)与气体分离,气体送往氨合成。

流程中醇醚化系统包括两个反应器,1#以产醇醚混合物为主,2#以净化为主。1#、2#可串可并。当1#塔催化剂老化时,可以以2#产醇醚为主,1#做净化用,或醇氨比很大时,两系统并联运行。

醇烃化工艺压力范围较宽,其压力范围可以根据原料气压缩机分段情况,采用5.0MPa级、8.0MPa级、12.0MPa级,如果采用退役的高压容器(为节省资金),醇醚化采取上述压力等级,烃化可以采取与氨合成等同压力(30MPa),如果氨合成压力为10~15MPa,醇烃化可与氨合成等压设计。

醇烃化有联产醇醚物和净化精制原料气双重功能,醇醚物产量与氨产量之比可控制在1~20范围内,如果需要以甲醇为产品,则可以将醇醚催化剂更换成甲醇催化剂,即可联产甲醇含量达93%以上的粗甲醇。

2 主要特点

(1)合成气醇烃化精制新工艺的特点在于把醇醚化和烃化串接起来,作为合成气的净化精制手段,减少了净化过程中有效氢的消耗,同时将CO、CO2转化成有用的甲醇或醇醚混合物,变废为宝,改善了产品结构,实现醇烃化的自热平衡,不需外供热。

(2)醇醚化系统采用双系统,可并可串,以适用醇氨比变化的调控以及催化剂使用周期的不同,仍保证CO+CO2<10×10-6。

(3)反应器,包括醇醚化和烃化反应器,1993年申请并获得国家发明专利。醇醚化反应器采用独特的结构,气体流向为轴径向,自卸催化剂,这种设置使醇醚化反应稳定,反应温度控制方便,反应效率大幅度提高,塔阻力减少,安装检修方便。

(4)本项目中研制的新型醇醚化和烃化催化剂,其作用是促进甲醇的合成和甲醇的水解,属于双功能催化剂,调整组分的含量,可得到各种醚含量的醇醚物产品,最高醚含量可达30%以上(干基);烃化催化剂在烃化过程中CO+CO2与H2反应,80%以上生成可在常温下冷凝的烃类物质,只有20%转化成甲烷,这样大大减少了甲烷的生成,使后序工段的放空量大大减少,综合能耗下降;与原来的甲烷化催化剂相比,原材料易得,耐热性增加。醇烃化两种催化剂为铜锌铝稀土和铁铜稀土系列,前者使用温度为220~270℃,后者使用温度为210~290℃。

3 结论

合成氨原料气醇烃化净化精制并联产醇醚混合物是一种全新技术,从工艺流程、反应器结构、工艺条件控制和催化剂以及联产品醚含量很高的醇醚混合物都是最新开发成果,醇烃工艺的合成气体精制度很高,CO+CO2<10×10-6,操作运行稳定可靠,醇烃化流程短,装置投资少,经济效益好,环境清洁。醇烃化联产品调节性能好,可联产甲醇,也可联产醇醚物,联产物和氨产比例可根据市场需要进行任意、方便的调节。研制的新型催化剂——醇醚催化剂和烃化催化剂具有低温精制率高、热稳定性好的优点。

醇烃化工艺做为净化精制技术,与深度低温变换——甲烷化比较,低变过程中要将CO降至0.3%,消耗蒸汽多,甲烷化过程中,CO、CO2全部生成甲烷,氨合成过程中放空量大,吨氨消耗蒸汽多。醇烃化工艺可以与一般常温脱CO2配套,形成完整的原料气净化精炼生产工艺,比低温甲醇脱CO2、液氮洗涤CO工艺相比,流程装置简单、投资节省。醇烃化和中国大陆大多数氨厂采用铜洗精制工艺相比,其优势更明显。醇烃化适用性强,适用以煤、天然气、油为原料的氨厂或制氢厂,适用大型氨厂,也适用于中小氨厂。

醇烃化工艺如果从双甲(甲醇化、甲烷化)工艺算起,在中国工业化至现在已有11年,已经非常成熟,在中国合成氨技术更新换代中,毫无例外地做为首选技术采用。总氨为220 kt醇烃化工艺早在山西天脊晋城化工有限公司投产,效果很好。