合成氨原料气醇烃化精制工艺是将原料气中CO、CO2经过两级甲醇化,使CO+CO2体积分数降至0.05%~0.3%,再经过烃化将CO+CO2转化,在常温下冷凝为液体,气液分离后气体中CO+CO2<5×10-6,送氨合成。

淮安华尔润化工有限公司是大型玻璃制造企业,每年需要大量纯碱,原来从北方的大连、天津采购,因交通运输远、成本高,2002年收购了淮安某氮肥厂和淮安盐井,将原生产尿素的氮肥厂改造为以联合制碱法生产的联碱合成氨厂。其中原料气精制和氨合成采用湖南安淳公司的醇烃化工艺以及ⅢJDφ1 400mm合成工艺。2004年合成氨及醇烃化工艺建成投产,同年纯碱部分建成投产。该厂是国内第1家采用醇烃工艺精制原料气的联碱厂。

1 反应原理和工艺流程

甲醇化: CO+2H2=CH3OH

CO+3H2=CH3OH+H2O

副反应: 2CH3OH=(CH3)2O+H2O

烃化: CO+H2=CH3OH

nCO+2nH2=(CH2)n十nH2O

甲醇化在铜锌催化剂条件下反应,反应生成物主要为低碳烃、低碳醇以及少量甲烷。

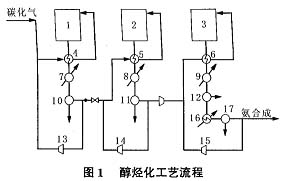

醇烃化工艺流程见图1。碳化后原料气加压至12MPa与循环气混合后,经热交换器(4)预热,进入1#甲醇塔,反应后经热交换器(1)、水冷器(7)、醇分离器(10),再经热交换器(5)预热,进入2#甲醇塔反应后,经热交换器(5)、水冷器(8)、醇分离器(11),在高压机加压至30MPa,经热交换器(6)预热进入烃化塔(3)反应,反应后经热交换器(6)、水冷器(9)、气液分离器(12),在氨冷器(16)降温至5℃,经水分离器(17)水冷,送往氨合成。

1#、2#醇化系统和烃化系统配有循环机,为催化剂升温还原用。1#醇化系统要开循环机,2#醇化系统一般不开循环机,烃化系统循环机只用于催化剂升温还原。当出现(CO+CO2)体积分数很高,温升很快的工况时,则启用循环机降温,同时切断醇后气、原料气源。

1#、2#醇化系统可串联,可并联,也可单系统运行,其运行方式主要依据氨醇比例要求,CO,CO2含量的变化,催化剂使用周期来决定。

1—1#甲醇塔;2—2#甲醇塔;3—烃化塔;4、5、6—热交换器;7、8、9—水冷器;10、11、12—分离器;13、14、15—循环机;16—氨冷器;17—水分离器

2 运行工况

(1)运行方式及气体成分

联合制碱的特点是保证氨—碱—CO2的平衡,因此,醇化只起到净化CO,CO2的作用。进醇化系统组分的体积分数中,CO 0.8%,CO2 0.1%,出醇化(进烃化)CO 0.11%,CO2 0.03%,烃后气(CO+CO2)压力为3.3MPa。由于投产仅9个月,甲醇催化剂活性很好,属于活性良性期,运行方式采用单系统醇化串烃化系统,烃化串水冷氨冷。

(2)气量

全系统开6M32(180 m3/min),4M32(73 m3/min)高压机各2台,4台H12(57m3/min)高压机,共8台。氨合成系统补充气流量44 000m3/h,日产氨394t,粗甲醇8t,醇化压力12MPa,氨合成压力22.5MPa。

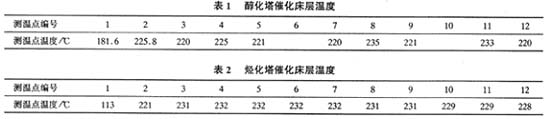

(3)醇化塔催化床层各点温度见表1。

(4)醇化系统各点温度

3 设备及催化剂

(1)为华尔润公司设计的醇化塔为φ1000mm×16 000mm,装触媒7m3,烃化塔为φ1000mm×16 000mm,装催化剂7.9m3。联碱醇烃化的特点是进入系统的CO、CO2含量低,体积分数约1%。联碱醇化塔和烃化塔换热流程及传热面积的分配,与联产甲醇化的醇烃化不同,从实际运行效果看醇化塔催化床层轴向和平面温差都很小,塔外预热器的换热面积较大,且采用高效换热器,热气经过预热器之后,温度降至约50℃,说明反应热回收率高。在进醇化系统(CO+CO2)只有1%情况下,醇化能自热反应,烃化需开启电炉(200~300A)。

为了使进入合成的氧化物尽量减少,除了尽量降低CO+CO2体积分数之外,还要减少H2O的含量。在烃化水冷之后,应设置氨冷,控制其温度为5℃,可以使饱和水蒸气含量降低。

(2)甲醇催化剂为铜锌铝系列,在中压(10.0~15.0 MPa)和低温(220~280℃)条件下活性很好,CO+CO2转化率高。XAC烃化催化剂为铜铁系列,在压力为3.0~30MPa的大范围内,温度为210~250℃范围内精制效果非常好,微量仅3×10-6~5×10-6。其起活温度低至200℃,短期耐热温度达400~500℃,而且不影响活性。

4 结语

(1)合成氨原料气醇烃化净化精制工艺,主要在联醇合成氨装置使用,近2年才开始在联碱合成氨装置使用。联碱合成装置要求醇烃化是完全的净化精制,进系统CO+CO2体积分数较低,为0.8%~1.1%,烃化后CO+CO2也很低,为3×10-6~3.5×10-6。

(2)醇化以单系统运行为主,醇化和烃化的压力设计压力可以在12~30MPa范围内选取,醇化和烃化可以等压,也可采用不同压力。