CO变换催化剂是合成氨等工业的重要催化剂。70多年前最早应用的是Fe-Cr系高温变换催化剂,几十年来虽然其活性、抗毒性等得到了很大发展,但它目前依然存在活性温度比较高(一般在300℃起活),抗硫性能差、铬对人体有害等缺点,后又开发出了Cu-Zn系低温变换催化剂,该催化剂具有较好的低温活性,但它存在着活性温区窄及对硫和氨等毒物十分敏感之缺点。为了解决这些问题,开发出了Co-Mo系宽温耐硫变换催化剂,在这些工作基础上我们着重研究浸渍法制备技术,载体的结构及催化剂助剂。这种催化剂不仅具有耐高硫的特性,而且具有很宽的活性温区,因此全面改善了Fe-Cr系和Cu-Zn系变换催化剂的不足。

这类催化剂通常以γ-Al2O3作载体,将活性成分Co、Mo、Ni、W等利用不同的制备方法负载到载体上。为了改善载体及催化剂的某些性能,采用特殊的载体如Al2O3+MgO、Al2O3+Re2O3(Re代表稀土元素),以及添加碱金属作助剂的也有报导。

在以重油、渣油或煤为原料制造合成氨原料气时,使用Co-Mo系宽温变换催化剂可以将含硫气体直接进行变换,再经脱硫和脱碳,简化流程,并显著地降低了能耗。因此近二十年来,Co-Mo系宽温变换催化剂的研究,特别是工业应用及使用技术的研究在世界上得到了迅速的发展。

1 Co-Mo系催化剂的结构模型

1.1 载体γ-Al2O3的结构

在工业催化剂中氧化铝是用途广泛的载体,早在1797年其催化特性就已被人发现。γ-Al2O3属于四方晶系,其晶格类似于尖晶石MgAl2O4的结构。在γ-Al2O3中,有21.5个铝原子分布在24个阳离子部位,在八面体位置上有2 (2/3)个空位,而8个铝离子分布在四面体空隙内,相当于A (1/8)[A113 (1/2)□2 (2/3)]O32形,其中口表示空位。γ-Al2O3具有较大的比表面及酸碱中心。Rosynek等认为:γ-Al2O3具有四种不同的空穴。这些空穴与碱性OH基团在一些重要的工业催化剂中组成了一种活性界面,不同的条件下起着不同的作用。

1.2 Mo/γ-Al2O3的结构

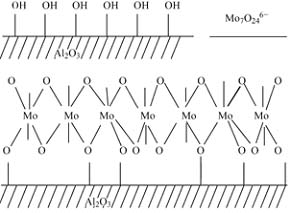

Payen等用拉曼光谱研究了煅烧过的Mo/γ-Al2O3催化剂,认为负载的钼主要以Mo7O246-形式存在,吸附的钼酸根结构是很稳定的,由于形成了Mo-O-Al键而引起拉曼峰的宽化。Hall等利用红外光谱研究了钼的加入对γ-Al2O3载体表面-OH的影响,他们发现Mo/γ-Al2O3表面-OH谱带随钼负载量的增加而逐渐消失,这表明钼物种与γ-Al2O3发生了相互作用。如图1所示。

图1 钼与γ-Al2O3相互作用示意

1.3 硫化物MoS2/γ-Al2O3的结构——单层模型

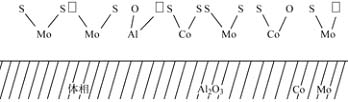

Massoth指出,催化剂从氧化态变成硫化态以后,表面整体结构保持不变,只是硫原子部分地替代了氧原子的位置,其他一小部分氧原子被H2还原后留下了空位,有些则保持不变。见图2。

图2 单层模型示意图

这个模型主要是由Mo/γ-Al2O3结构发展而来的,缺乏Co2+及K+的研究数据。

1.4 插入模型

现在越来越多的人认为活性高的催化剂中Co不是以独立的物相存在,Co可以定位于层状硫化钼的不同表面位置上,如图3所示。

图3 MoS2物相上Co的配位结构示意图

Frrangher等认为钴位于MoS2的边缘位置b,或位于层间a位,从而使更多的配位不饱和钼中心裸露出来,提高了活性。Co不改变Mo活性点的活性,只增加了活性位数目,起了结构助剂的作用。这种模型与变换反应活性之间的关联尚未见报导。

1.5 接触协同作用模型

Delmon认为,催化剂表面存在着独立的Co9S8和MoS2相,两相间的接触使Co9S8可以向MoS2提供溢流氢产生助剂作用。然而这一模型在解释HDS活性与催化剂Co/Mo比之间的关系时遇到了麻烦。

1.6 Co-Mo-S模型

自从Topsφe等人提出了Co-Mo-S相模型后,得到了越来越多实验结果的支持。在这种结构中Co的位置类似于MoS2晶体中边Mo原子的位置,如图3中的d位。实验证明Co-Mo-S相中Co原子的多少与其HDS活性的高低有很好的线性关系。Eltznel等在实验的基础上,利用Co-Mo-S模型,系统地计算了第一周期各过渡金属元素与MoS2形成的Co-Mo-S分子簇的能级图,并与实验结果相关联,从电子转移角度更深刻地阐述了助剂的作用。

我们研究了Co-Mo-S相结构与变换活性之间的关系,取得了一些结果。我们认为,Co-Mo-S相结构模型作为Co-Mo系耐硫变换催化剂的活性中心,对实验结果的解释是比较合理的。

2 Co-Mo耐硫变换催化剂的性能

2.1 催化剂的制备

Co-Mo系耐硫宽温变换催化剂的制备已有很多专利文献报导,一般可分为捏合法与浸渍法两种。捏合法是将硝酸钴,钼酸铵,碱金属盐类的水溶液,氧化铝粉及粘结剂等按规定的配比混合捏压,再经造粒、干燥、压片而成。浸渍法是将成型的载体分浸或共浸硝酸钴、硝酸铵、碱金属的盐溶液,经烘干焙烧而成(或将载体粉末先浸渍活性组分溶液后,挤条成形,再烘干焙烧而成)。两种方法比较而言,浸渍法的优点较多:主要是活性成分分布在载体外部,提高了利用率,具有优异的活性,强度高,出水不粉化,堆密度小,制程简单,成品收率高,无污染等。

2.2 Co-Mo耐硫变换催化剂的主要特点

这种催化剂与Fe-Cr系和Cu-Zn系变换催化剂比较而言,具有以下特点。

(1)具有较宽的活性温区。其活性温区一般为160~500℃,我们研制的B303Q催化剂,经工业应用证明,在120℃就有足够的变换活性,因此该催化剂被称为宽温变换催化剂。但作为宽温变换催化剂使用是有条件的,需要工艺气含有一定量的H2S,操作温度愈高,汽气比愈大,要求最低的H2S含量也相对提高。

(2)有良好的耐硫与抗毒性能。因Co-Mo系催化剂的活性成分是硫化物(必须将其氧化物变成硫化物后方具活性),故可耐100g/m3以下的高硫,这是铁铬系和铜锌系变换催化剂所无法比拟的。对其他有毒害物质的抗毒性也比较好,少量的NH3、HCN、C6H6等对催化剂的活性均无影响。

(3)具有耐高水汽分压的性能。以钾为助剂的Co-Mo催化剂这一性能较差,但以镁为助剂的Co-Mo催化剂这一性能非常突出。这种催化剂的活性温区一般在280~500℃,在低压和低温条件下活性不够理想,然而在高压下(如3.0~8.0MPa)使用时,催化剂活性良好,在一定的汽气比条件下可使变换炉出口CO降到1.0%左右。

(4)强度高。这类催化剂经硫化后,其强度提高0.5~1倍,而通常Fe-Cr系催化剂还原态的强度比氧化态的要低些。

(5)寿命长。一般在工业装置中这种催化剂可使用5年左右,也有应用10年以上的例子。

为了使这类催化剂的性能在工业装置中得到理想效果,我们对这类催化剂的硫化方法及固体硫化剂进行了研究,固体硫化剂的应用证明,该硫化剂硫化的催化剂不仅可以根除CS2存在的一系列问题,而且硫化的催化剂变换活性要比用CS2好,特别是低温活性。

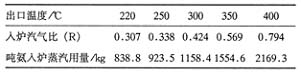

催化剂的低温活性是非常重要的技术指标。当变换气中CO含量为3%时,温度与蒸汽用量的关系如表1所示。

表1 变换气中CO为3%时不同温度下蒸汽用量

显然变换反应温度愈低,对平衡愈有利,蒸汽用量也愈低。

3 失活研究

这种催化剂失活的研究公开报导不多。BAFC公司对使用过的催化剂进行过分析,认为影响寿命的主要因素是无机和有机杂质。分析结果见表2。

表2 失活K8-11催化剂的分析结果

从表2可以看出,虽然两个反应器中的催化剂使用寿命相差1倍以上,但物理性质相差不多,而1床层的化学沉淀物要比2床层高得多。催化剂中的碳是因为灰粉洗涤器未将其除净而发生沉积所致。金属杂质是原料气中的灰分以各自的羰基化合物形式Ni(CO)4和Fe(CO)5引进的,在换热器或在催化剂上羰基化合物发生分解,以硫化物的形式沉积下来。

王海南等对这类催化剂进行研究后指出:反应过程中发生之活性硫的流失与转化,主要是受反应温度、汽气比和原料气中硫浓度三者关系的影响,可逆失硫引起可逆失活,可以通过重新硫化来再生;反应温度偏高和水蒸气量过大加速了硫化物催化剂的氧化和氧硫交换作用,导致活性硫的不可逆失活与转化,形成非活性硫化物和硫酸盐,这是不可逆失活的主要原因,MgAl2O4,CoS2和CoSO4的形成大幅降低了助剂镁、钴的作用。这一结果与我们的研究结果一致。

我们对Co-Mo/A12O3-MgO耐硫变换催化剂的失活进行了系统研究。经X 射线衍射分析发现,用浸渍法制备的催化剂没有观察到活性成分的衍射峰,而用共沉淀挤条方法制备的催化剂明显存在MgO的结晶物相,这是浸渍法制备的催化剂低温活性较好的原因之一。

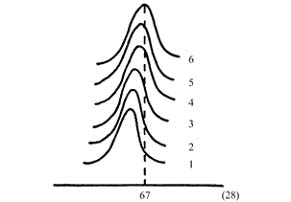

为了进一步了解催化剂失活的原因,我们又分别对使用了一年、二年、三年、四年以及烧结了的样品进行了XRD分析(见图4)。

比较2、3、4、5号样的结果可以看出,随着使用时间的延长及再生次数的增加,γ-Al2O3 衍射峰不断向低角度位移,衍射峰变尖。这表明,形成的MgAl2O4结晶相愈来愈多,这与催化剂在工业装置中其活性随着使用时间的推移逐渐下降有一定的关系。另外峰的位移可能与CoAl2O4和A12(MoO4)3相的生成有关。

图4 不同使用时间的催化剂样品中γ-Al2O3的XRD图

1—K8-11(再生后结构);2—K8-11(使用4年结构);3—K8-11(使用3年结构);4—K8-11(使用2年结构);5—K8-11(使用1年结构);6—γ-Al2O3

变换操作压力对催化剂载体结构有一定的影响。我们研究了不同处理条件下处理的样品,如图5所示。

图5 经不同处理条件处理的催化剂XRD图

1号样8MPa下操作240天;2号样经1044℃烧结2.5小时,2MPa下操作210天;3号样为γ-Al2O3;4号样为α-Al2O3。

从图5中l号样的分析结果来看,浸渍法制备的催化剂在高压装置中运行240天后,γ-Al2O3有近40%变成α-Al2O3,而在低压条件下运行210天,尽管经过一次高温处理,但基本上没有α-Al2O3形成。这一结果说明,压力对催化剂载体的结构有明显的影响。

研究发现,Mo是通过Mo-O-Mo桥连接起来的,催化剂经高温烧结以后,孤立四配位钼(MoO42-)的含量明显上升,显示生成了Al2(MoO4)3。这一结果证明,Co-Mo耐硫变换催化剂经过700℃以上高温烧结以后,载体和活性成分发生了化学作用,而生成的化合物是非常稳定的,再硫化也不可能将其变成有活性的硫化物,这是催化剂失活的原因之一。

XPS研究结果指出,Co在使用前主要是以氧化物形式存在,但经高温烧结的样品会有少量的非活性相CoAl2O4存在,经硫化以后CoO变成CoS,CoAl2O4物相不变。催化剂经过再生以后会有CoMoO4物相生成,再次硫化以后,CoMoO4变成活性较低的CoMoS4,从而造成催化剂的失活。

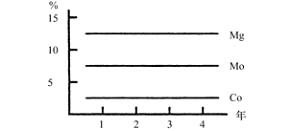

我们利用ICP对失活前后的几种Co/Mo/MgO-A12O3催化剂中Co、Mo和Mg等有效成分进行了分析,分析结果见图6。

图6 使用不同时间的催化剂中活性成分的ICP分析结果

从图6可见,这类催化剂Co,Mo、Mg等有效成分在工业使用过程中始终保持不变。这一结果证明,这类催化剂的失活与这一因素无关。工业使用后催化剂中的杂质含量见表3。

表3 催化剂中的杂质分析结果 10-6

由表3可见,无机杂质主要是Fe和Cu,但含量并不高。结合工业装置之实际结果,杂质对催化剂活性的影响主要是“包夹”了催化剂颗粒、增大反应器的床层阻力,通过再生以后,催化剂活性又可恢复,证明了这一点。

4 催化剂的硫化

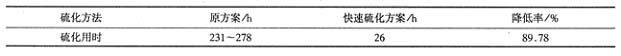

这类催化剂的硫化,以快速硫化方法较为经济,我们对此进行了大量的研究,经大量的工业应用证明,这一方法较传统的硫化方法优异很多。以山西化肥厂的硫化过程为例,作一介绍。

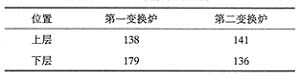

硫化前的床层温度见表4。

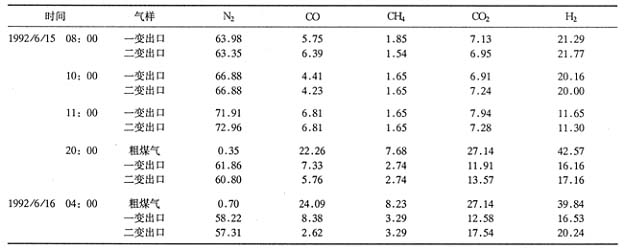

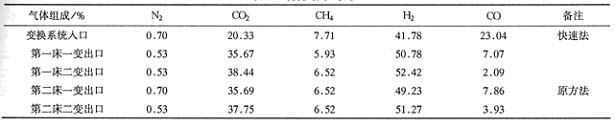

硫化过程中,系统压力控制在0.35MPa。热N2流量维持在6000~7800m3/h。硫化5h后,粗煤气流量增加至6000m3/h。硫化6h后补CS2,加入量为50L/h→150L/h→200L/h。床层温度在26h之内一变炉由200℃升到370℃;二变炉由200℃升到330℃。该处理使得H2S含量大幅提高,第一变炉由0.0061%提高到0.21%,增加3.5倍;第二变炉由0.0036%增加至0.018%,提高5倍。部分数据见表5、表6、表7和表8所示。

表4 硫化前床层温度 ℃

表5 硫化过程中H2S分析结果 %

表6 两种硫化方案所需时间对比

表7 硫化过程中全分析结果 %

表8 硫化结果对比

由表6和7可见,新方法不仅比旧方法节省5~7天时间,而且催化剂活性比老方法好。

5 结语

本文对Co-Mo系耐硫变换催化剂的制备、结构特征、物化性能、硫化方法及失活研究等进行了较为详细的介绍。这一催化剂近十几年来有重大的改善,对合成氨的节能及制程的进步发挥了积极的作用。由于Co和Mo的价格较高,因此尝试采用价格较低的元素来取代Co和Mo是十分有意义的工作,我们相信不久的将来,这方面的工作将会取得新的突破。