1 醇烃化工艺开发简况

合成氨原料气醇烃化净化精制工艺是双甲工艺的升级技术。双甲工艺是湖南安淳高新技术有限公司开发成功的原创型技术,该技术于1990年提出,1991年进行工业化,1992年9月第一套工业化装置在湖南衡阳市氮肥厂投产成功,在国际上最早提出,最先进行工业化生产。1993年4月获国家发明专利,相继又申请了可调节氨醇比的醇烃化专利技术,美、英等权威化学文摘均作了报道。1994年元月通过化工部科技鉴定,1994年6月国家科委将该项目列入《国家重大科技成果推广计划》项目。第一套装置至今已正常运行15年,目前这个示范厂的净化精制能力上升到了总氨80kt/a,副产10kt/a甲醇,工艺投用以来,取得了很好的经济和社会效益。目前,推广的工艺最大合成氨能力达400kt/a,在全国中、小合成氨厂推广达35家之多。湖南郴州桥口氮肥厂的双甲工艺被评为国家优秀创新工程,双甲工艺评为1995年度原化学工业部十二大重大科技成果之一,2000年被授予湖南省科技进步一等奖,给予重点推广。2003年醇烃化工艺获得国家科技进步二等奖。

此工艺开发和发展可分为三个阶段,历时近十五年的开发创新和竭力推广,有着超乎寻常的辛劳,可谓“十年磨一剑”。

技术发展的第一阶段——确认了国产甲烷化催化剂在高压条件下的运行条件。技术发展之初,当有双甲净化工艺这个创意时,国内的很多厂家已经有了联醇工段,一般为联醇后再串铜洗进行净化精制,由于联醇出口CO和CO2的指标与传统的甲烷化进口气体成分指标不一样,且压力等级也不一样,要将铜洗去掉用甲烷化来替代,必须首先解决进甲烷化炉的进口气体的气体成份问题——一定要使醇后气中CO+CO2总量不超过0.7%,且越低越有利于提高气体的利用率和降低气体的消耗。

另外要使甲烷化催化剂能在甲醇之后的压力级内运行必须有一套可行的工艺条件及设备等来保证。而当时,国际、国内传统镍基甲烷化催化剂的使用压力均在0.3MPa,而当时甲醇催化剂活性压力为13MPa,按工艺布置,甲烷化只能放置在甲醇后,因此,必须要找出甲烷化催化剂在高压下的工况条件。我公司通过改变工艺条件、流程及设备结构,进行了大量的实验,模索出了一整套甲烷化催化剂在高压条件下的运行条件,于1991年在湖南衡阳氮肥厂的40kt/a装置上投产,达到了预期的效果。

技术发展的第二阶段——确定了可调氨醇比的思维模式及工艺条件。当流程打通后,气体的成分控制、新鲜气的消耗、副产甲醇的量及工艺长久稳定运行的条件等均需要摸索,要求有切实可行的工艺方法及操作工艺指标。特别是当甲醇市场波动时,氨和副产甲醇的产量配合要自如,且经济性能要好、工艺指标也要先进。为此我们摸索出了一种可调氨醇比的工艺条件和设备配置方法,达到了醇氨比可在1∶20到1∶1的范围内进行调整,且可保证工艺运行稳定,净化精制气净化指标不变的目标。这种工艺方法的更新,使很多厂家获得了十分优厚的效益回报。

技术发展的第三阶段——开发了醇烃化净化精制工艺,代替甲醇甲烷化(双甲)工艺。众所周知,甲烷化反应主要是将醇后气中少量的CO和CO2与气体中的H2进行合成反应,生成CH4和水,而在氨合成工段CH4为无用的惰性气体,将要在生产过程中放空掉。因此,我们要求醇后气中CO和CO2尽量低,另外找出一种能使合成后的CH4量生成少的催化剂来替代纯甲烷化的工艺,我们开发了一种价廉的催化剂,称之为醇烃化催化剂,以此来取代甲烷化催化剂。首次使用是在湖南衡阳氮肥厂和湖南岳阳化工股份有限公司,达到了降低新鲜气消耗约30%的效果。换言之,利用这种催化剂可将原来采用气态的废气输出方式换成液态,且此物质可回收利用,既降低了有效气体的消耗,又使工艺操作和流程更加简化。

基于此,我们成功地将双甲工艺升级为更加先进、更加节能的醇烃化工艺,此技术一问世,得到了同行的一致认同,成功地获得了国家科技进步二等奖。

不论是双甲工艺还是醇烃化工艺净化精制原料气都比目前很多厂家在用传统的铜洗法和深度低变—甲烷化法净化精制工艺有着比较明显优点。

2 醇烃化工艺技术方案

2.1 化学反应

2.1.1 甲醇化反应

原料气中CO、CO2与H2在一定温度、催化剂作用下生成粗甲醇,经过冷却、分离送入中间贮糟,此工艺类似于合成氨的联醇工艺,但对醇后气的指标要求高,因而要求醇塔要有更高的转化率和更好的热利用率。

本工序主要反应方程式如下

主反应

CO+2H2 = CH3OH +102.5kJ/mol

CO2+3H2 = CH3OH+H2O+59.6kJ/mol

副反应

4CO+8H2 = C4H9OH+3H2O +49.62kJ/mol

2CO+4H2 = (CH3)2O+H2O+200.2kJ/mol

2CH3OH = (CH3)2O+H2O

CO+3H2 = CH4+H2O +115.6kJ/mol

CO2+H2=CO+H2O-42.9kJ/mol

nCO+2nH2=(CH2)n+nH2O+Q

2.1.2 甲烷化反应

经甲醇化工序后的醇后气,含CO+CO2为0.03%~0.3%,经换热后温度达到280℃,进入甲烷化工序,净化气中CO、CO2在催化剂作用下,与H2生成甲烷。反应方程如下:

主反应:

CO +3H2 = CH4 + H2O +206.3kJ/mol

CO2 + 4H2 = CH4 + 2H2O +165.1kJ/mol

副反应:

O2+2H2=2H2O+C +484.0kJ/mol

2CO=CO2+C+172.5kJ/mol

CO+H2=H2O+C+131.5kJ/mol

Ni+4CO=Ni(CO)4(气)

2.2 双甲工艺流程简图及说明

2.2.1 双甲工艺的原则流程

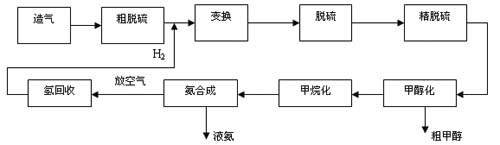

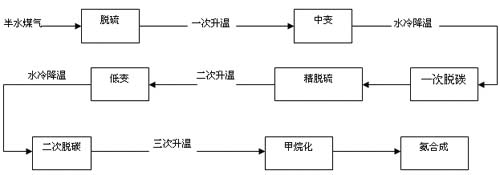

图1 双甲工艺的原则流程图

造气出来的半水煤气经气柜后,进行粗脱硫,使H2S含量<0.07g/m3,加压至0.8MPa,进入中变;中变出来的气体CO含量控制在1.5%~5%,经脱碳,使CO2下降到0.2%~0.5%,再用无硫氨水进行第二次脱硫,将H2S脱除到100×10-6以下;再进行精脱硫,使气体之总硫降到0.1×10-6;气体再入高压机压缩到3.0~13MPa(压力的配置与甲醇的产量大小有关,原则上醇产量高时取较低的压力,反之可取高一点)与醇后气进行换热,温度为200℃,进入甲醇化反应。从甲醇化塔出来的气体,与新来的气体换热,再水冷至40℃左右,进入醇分,经醇分后CO+CO2达到0.03%~0.3%;去高压机加压至与氨合成相等压力,进入甲烷化系统(或醇烃化系统),反应后的气体CO+CO2≤10×10-6,经换热冷却分离水分后,送往合成系统。从合成氨系统排出的吹除气及液氨贮罐排出的弛放气,经脱氨后去氢回收装置,利用真空纤维或变压吸附法对气体介质的选择吸附,吸附弛放气中的H2。H2解吸后,回到系统中,未吸附的气体则排空。

2.2.2 可控制醇氨比的联产甲醇双甲工艺流程(图2)

双甲工艺的目的是以净化精制原料气为主,副产甲醇为辅。但随着市场的变化,产品需求也有变化,即有时醇氨比要大幅度调节。在甲醇市场好时,醇氨比要求达到1∶3或更高。此时产醇和精制原料气都是双甲(或醇烃化)工艺的重要任务。这种条件下我们的流程安排原则上是设置两个甲醇塔,第一个甲醇塔以产醇(尽量放在低压级)为主,第二个醇化塔的目的是净化或深度净化合成氨原料气。经过第二个塔后CO+CO2含量≤0.3%(这种指标既使新鲜气的消耗不多、又可使热的利用率高、操作方便简捷,后面将专门论述)。

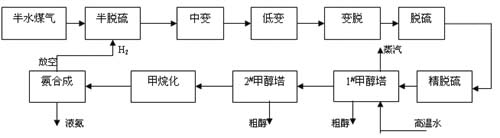

图2 可调氨醇比的双甲流程(醇产量较大)

这种安排很灵活,当产甲醇为主,醇氨比很大时,原料气通过两塔,在第一塔中CO与CO2的70%转化为醇;第二塔只把剩余30%的CO与CO2 进行转化,达到既产醇又深度净化的效果,使出醇化系统的CO+CO2总量≤0.3%。如果甲醇市场需求疲软,工艺以净化精制为主,甲醇是副产品,并使产量尽量少;例如醇氨比达1∶10到1∶20,此时可只用一个醇化塔,这一套醇化系统在运行中可以不启用循环机;以第二醇化塔作为备用塔;当第一塔催化剂活性下降、催化剂老化后,再启用第二塔,同样全过程均可十分方便地控制入甲烷化炉的CO+CO2含量≤0.3%。

第一级甲醇化采用3.0MPa或8.0MPa,第二级甲醇化及甲烷化与氨合成采用12~32MPa压力均可(因地制宜视具体情况确定配置方式)。第一级仍以产醇为主,即90%的CO与CO2在此压力下转化为粗甲醇,剩余10%的CO与CO2在12~32MPa(或30MPa)压力下转化为甲醇,使CO+CO2含量≤0.3%进入甲烷化,甲烷化后气体中CO+CO2≤10×10-6,送入氨合成。

此流程的优点之一是在低压下合成甲醇,即有占整个原料气6%~10%的气体(CO、CO2和生成甲醇需要的H2),不需加压到更高压力,大大节约了电耗。优点之二是在3~8MPa压力下甲醇化,可以利用甲醇化反应热副产中压蒸汽,作动力用,背压后蒸汽仍可作为工艺用汽。优点之三由于甲烷化(或醇烃化)与氨合成等压,可免除工艺气体再过压缩机升压而污染气体这一环节,可以较方便地利用氨合成反应热,维持低成分下(CO+CO2≤0.3%)甲烷化炉(或醇烃化炉)的反应温度,而不必开电炉来维持反应。

对老厂采用醇烃化工艺,高压机没有3~5MPa这一段,而只有7.8MPa、12.5MPa和30MPa等压力段,则分别可以在7.8MPa和12.5MPa压力下进行甲醇化,然后升压至15MPa或32MPa进行甲烷化或醇烃化和氨合成。这种流程的节能效果也很显著。这种多级不等压的双甲工艺是我公司因地制宜既有利于生产,又有利于净化和节能的通用设计方法,均有成功的应用实例。

2.2.3 联产甲醇的醇烃化精制流程

将甲烷化镍基催化剂改成我公司开发的醇烃化催化剂,则形成可调氨醇比的醇烃化精制流程(图3)。

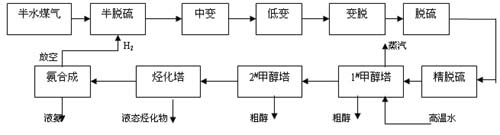

图3 可调氨醇比的醇烃化原则流程

取代双甲工艺的的醇烃化工艺中烃反应有如下几个主要的反应式

(2n+1)H2 + nCO →CnH(2n+2) + nH2O (1)

2nH2 + nCO →CnH2n + nH2O (2)

2nH2 + nCO →CnH(2n + 2)O + (n-1)H2O (3)

(3n+1)H2 + nCO2 →CnH(2n+2) + 2nH2O (4)

从反应式可看出,醇后气中CO与CO2在醇烃化催化剂选择作用下,大部分可以生成醇类、多元醇类及非常少量的CH4。多元醇类物质、醇烃类等物质均可在常温下冷凝为液体,有很好的分离性能,环保性能也很好。这种物质可作为燃料使用或作为产品来提纯(将其直接送到甲醇精馏岗位提走其中35%的甲醇产品,其余可作为甲醇精馏残液进入燃烧炉内烧之)。无疑,由于醇后气中CO、CO2生成甲烷的量大大减少,送入氨合成后,因甲烷积聚造成的放空量也将减少,由于反应物中生成了高碳的产品,大大减少了原料气的H2消耗,这就是醇烃化工艺的原料气消耗为什么能大幅度下降的基本原理。

3 双甲工艺的控制指标

3.1 原料气中二氧化碳含量的控制

原料气精脱硫后,即进入甲醇化系统。要保证原料气中CO2≤0.2%。CO2过高,甲醇化过程中,生成水多,消耗氢多,增加了副产醇的成本。某厂原料气中CO2达0.8%~1.0%,粗甲醇中水含量达20%以上,并且吸热量也大,当第二醇化塔进口气体中CO+CO2量少时,不利于醇化塔内的自热平衡。实际生产还发现CO2的转化率比CO低得多,原料气中CO2过高会使醇后气中CO2高,进入甲烷化后,因为1个CO2分子,要耗4个氢分子才能生成1个CH4, 2个H2O分子,因此, CO2多势必消耗氢更多。

3.2 原料气中的一氧化碳含量与醇氨比

原料气中一氧化碳由醇氨比决定,实际生产中我们多以变换炉出口的CO含量来控制醇产量的大小,醇产量高,则醇氨比大,要求原料气CO含量高,反之,则可低些。

醇氨比依市场情况而定,当市场对醇需求量大,应适当提高醇氨比,然而在一定的工艺流程与系统配置下,醇氨比的提高将会受一定的限制。如表1。

表1 不同醇氨比的气体成分要求表

|

醇∶氨

(摩尔比) |

半水煤气N2含量/% |

变换气CO含量/% |

进甲醇化CO含量/% |

吨合成氨脱碳量/m3 |

|

1∶15 |

22.5 |

1.28 |

1.69 |

1266.10 |

|

1∶10 |

21.02 |

1.8 |

2.37 |

1294.83 |

|

1∶6 |

20.67 |

2.76 |

3.65 |

1352.96 |

|

1∶4 |

19.35 |

3.85 |

5.09 |

1425.41 |

|

1∶3 |

18.2 |

4.83 |

6.37 |

1647.73 |

|

1∶2 |

16.26 |

6.52 |

8.58 |

1642.62 |

|

1∶1 |

12.34 |

10.11 |

13.25 |

2076.92 |

从表1看出,副产甲醇越多,要求半水煤气中N2含量越少,即在造气工段减少加氮空气;副产甲醇越多,吨氨脱CO2量越大,即对碳铵流程或纯碱流程,还需采用其他方法脱除CO2;变换气中CO含量越高,变换负荷减轻,加入蒸汽量减少,节约蒸汽越多。在甲醇市场需求较大、价格较高的情况下,多产甲醇是有利的,但必须有大的造气能力配套,也要有大的脱碳能力。醇氨比超过1∶6,此时甲醇化必须采用双级反应,第一级以产醇为主,第二级以净化为主。半水煤气中N2含量降到12.28%以下,就要适当增加造气能力,碳铵流程还要增加脱碳装置,以维持氨平衡。

醇烃化工艺作为一种合成氨原料气的净化精制方法,本工艺副产甲醇是甲醇化净化的一个副产品,大部分业主都希望尽可能方便地调节各部分的产量。我们在设备及流程的配置中既考虑了气体的净化度——在一床催化剂使用周期的任何一个阶段均能达到后续工序对合成氨原料气净化度的工艺要求,又考虑了在未来甲醇市场较好的情况,需要时,可方便地多产甲醇的要求。因而流程中设置了两种不同型式的醇化塔内件和“可串联也可并联”的甲醇化流程,采用了安淳公司的另一项专利技术——可调氨醇比的工艺技术。

生产实践证明醇氨比控制1∶9左右,控制难度不大,不必增加其他各工段能力,变换气中CO不是太低,消耗蒸汽不多,双甲工艺或醇烃化工艺各反应塔可不开循环机,直接通过,大大地节约了运行电耗。因而从经济角度考虑是比较合理的。

3.3 醇后气一氧化碳与二氧化碳的控制

双甲工艺中,醇后气尚有少量CO与CO2,在甲烷化中,这些CO、CO2与氢反应生成甲烷,送入氨合成系统,用放空的方法,使甲烷保持进出平衡,不致积累。因为醇后气中CO2的含量基本上稳定,相对来说CO变化波动较大,所以只讨论CO的含量与氢消耗及放空量的关系。见表2。

表2 醇后气成分与气体消耗的关系

|

醇后气CO含量/% |

烷后气CH4含量/% |

吨氨放空气量/m3 |

吨氨生成CH4耗氢/m3 |

吨氨新鲜气耗量/m3 |

新鲜气增加量 | |

|

净值量/m3 |

增加/% | |||||

|

0.591 |

1.65 |

163.44 |

35.04 |

2969.03 |

110.18 |

3.85 |

|

0.475 |

1.55 |

177.61 |

27.71 |

2946.29 |

57.42 |

3.05 |

|

0.357 |

1.45 |

162.20 |

20.75 |

2923.10 |

64.23 |

2.2 |

|

0.239 |

1.35 |

149.59 |

13.75 |

2901.88 |

43.01 |

1.5 |

|

0.120 |

1.24 |

137.39 |

6.83 |

2880.21 |

21.34 |

0.7 |

|

0.000 |

1.11 |

116.39 |

0.00 |

2858.87 |

0 |

0 |

注:醇后气中CH4含量为1.099%。

从表2可以看出,醇后气中CO越高,即净化度越低,甲烷化耗氢越多,氨合成放空量越大,吨氨新鲜气消耗越多,以醇后气中CO为0(铜洗流程)为比较基准,醇后气CO由0增加至0.12%和0.591%,吨氨新鲜气消耗由2858.87m3增加至2880.21m3和2969.05m3,分别多耗原料气21.34m3、110.18m3。因此,理论上醇后气中CO含量应越低越好。

但CO过低,又引起两个问题:第一个问题是CO含量越低,要求CO在甲醇化中转化率越高。如果要求醇后气CO达到0.1%~0.2%,而醇氨比要求1∶2~1∶5,则要求CO转化率达到96.7%~98.5%,如此高的转化率,用一般的方法(如中压联醇或低压甲醇法)是难以达到的。我们采用双级甲醇化法,必要的时候采用双吸不同压力的方法,即第一级以产醇为主,在低压下进行,第二级以净化为主,在中压或高压下进行。但带来的第二个问题是CO越低,由于缺少反应热量,第二级甲醇化和甲烷化(可醇烃化炉)的反应难以自热平衡,这里就有一个适度指标的问题,我们在运行中要找到一个经济性能好的指标——既气体消耗低,又运行费用低的运行方式,这也是工艺实际和理论结合,注重运行效果和综合经济效益,实践第一的观念。

以装置经济效益最大化的观点来看,我们要求当甲醇产品销售好时,多产甲醇;反之,可多产液氨。因而,流程中配置两种不同形式的醇化塔内件(第一醇化塔注重产醇,第二醇化塔注重净化),达到既可能大幅度提高醇产量,又可以最大限度地降低醇产物的生成。这就是安淳公司 “可调醇氨比的双甲净化工艺”的核心内容之一。

3.4 原料气中总硫与氨含量的影响

硫对甲醇化和甲烷化(烃化)催化剂都会造成永久性毒害。资料介绍,铜基催化剂总硫含量积附达2%即失活,因此要求原料气中总硫要控制在0.1×10-6以下,而且要特别注重有机硫(COS类物质)的去除。

氨对甲醇化催化剂也与硫一样有毒害作用,对碳铵流程,原料气中含氨较多,则要求安排脱氨装置,使原料气中氨降到0.1×10-6以下。

3.5 甲烷化(醇烃化)的热平衡问题

CO的甲烷化(烃化)反应是放热反应。在绝热情况下,每反应掉0.1%的CO,温度上升约7℃,如果入反应器CO高,反应温升很高,调节不当,可能烧坏催化剂。醇烃化反应和甲烷化反应机理基本一样,但醇烃化催化剂的反应温度比甲烷化催化剂的温度低,醇烃化催化剂的温区也比甲烷化催化剂温区宽,但过高温度也会使副反应增加,不利于生产。因此也必须注意热的移出和热平衡。

如前所述,CO过高,吨氨新鲜气消耗增加,目前公认的工艺指标CO+CO2一般不能超过0.7%。然而CO+CO2过低,放热太少,除去了热损失之后,温升很少,甚至不能维持反应温度。双甲(醇烃化)工艺的原则是设置合理的热回收装置,搞好系统的保温,保证系统满负荷运行,在能维持系统热平衡或较方便地提供外供热源的前提下,尽量降低醇后气中CO+CO2含量,以保持反应正常进行。

3.6 醇产量、气体成分控制、热平衡综合分析

双甲(醇烃化)工艺的实质是将原料气中的CO+CO2这种后续氨合成工序称之为“毒物”的气体进行处理。将此与工艺气体中的H2进行反应生成有用的甲醇产品,未反应完的CO+CO2再与H2反应生成CH4或其他多元醇化物,达到净化精制合成氨原料气之目的。换言之,醇烃化以液态输出物的方式,而甲烷化输出气态甲烷。

工艺流程中的第一甲醇化塔可称为产醇塔,它的主要功能为初步进行CO+CO2的去除工作,受转化率的控制,当产醇量要求较大时,第一级醇化塔如果要将CO+CO2直接转化到进烃化系统的要求指标(CO+CO2含量0.03%~0.3%)塔内要装较多的催化剂,用较大的循环量,启用较多循环机,这样开机的经济性能十分不好。为此,流程中配置了第二醇化塔,以此级醇化来完成原料气的进一步净化工作——将原料气中的CO+CO2通过合成反应降到0.03%~0.3%,完成净化的气体再进入第三级——醇烃化工段。三者有机地结合,各工艺指标相互影响、相互制约,只有各部分安全运行,指标科学、特别是总体组合后物料消耗要尽量小、节能效益要尽量高,才能保证工艺的先进性。下面对各段的工艺指标进行讨论。

我们通过理论计算和大量用户的实践证明,以净化为目的的醇烃化工艺,只有在不开循环机,各部分又不用开电炉的条件下,一次性地通过醇烃化工段,这时的综合经济效益才是最好的。达此目的的醇氨比以小于1∶8为佳。我们在配置设备和确定催化剂量时,主要是以此操作方式为背景而提出的,但进第二个甲醇化塔的CO(不含CO2)含量以不低于1.5%为宜,否则,第二甲醇化塔将会出现热量不平衡,需外供热的情形。受单程转化率的控制,在不开循环机的条件下,这时醇化出口的CO+CO2最低也只有0.15%(第二醇化塔的空速宜小于8000h-1,催化剂活性要好的条件下),如果要降低第二醇化塔出口的CO+CO2,如达到微量级(0.01%以下),则应降低第二级醇化塔进口的CO+CO2含量,这样将会使第二醇化塔的反应不能自热平衡,将要用较多的外供热。若要求两级甲醇化出口总的CO+CO2下降到0.02%,或者说第二甲醇化塔的单程转化率高于95%(要很先进的内件和较多的催化剂量才能达到此指标),此时第二醇化塔出口的CO+CO2要达到低于0.02%的指标,这显然是很难达到的,也就是说,这样的指标除导致热不平衡外,也要求第二醇化塔的转化率要很高。第二级塔的热平衡问题、第一级或第二级醇化塔的循环量问题、总的经济性问题都是要考虑的。这样,为达到净化深度较高——第二醇化塔出口的CO+CO2含量为0.02%将会要开较多的循环机和投用较多的外供热(或开用电炉),循环量越大,需外供的热量越多,显然是得不偿失的。

同理,甲烷化(醇烃化)部分进口气体中CO+CO2的含量也和第二醇化塔进口一样受自热平衡的影响,为了使甲烷化(烃化)炉出口气中副产品尽量少,降低进口的CO+CO2为有效的手段,但有一个外供热适当的问题。我们认为,适当外供一部分热源,适当降低进口的CO+CO2的含量(0.03%~0.3%)为工程中较为节能的措施。其综合经济效益也很好,如果进口的成分过低,全部需要利用外供热,几乎一点都无自产热,也是不可取的。

综合上述,第一级醇化塔进口的CO+CO2含量受醇氨比的控制,决定是否需要开启循环机,但出口的CO含量应控制在1.5%左右,以保证第二醇化塔的自热能平衡,但也应保持不用开循环机的操作方式,应保证醇化出口的CO+CO2含量在0.03%~0.3%。醇烃化在有外供适当热的条件下,可适当降低进口气体中的反应物浓度,但应以总体经济效益较好为目标。

3.7 醇化和甲烷化(烃化)系统压力的选择

3.7.1 醇化系统压力的选择

选择醇化系统的操作压力无疑首先要考虑催化剂的适用压力,目前甲醇催化剂的操作压力可在3.0~32MPa压力范围内。我们的思路是,当需要醇产量较大时,尽量将醇化系统的压力放置在低一点的压力级上,这样有两点好处:一是可以减少制醇时气体的压缩功耗,二可以提高醇产品的质量。但从反应机理来看,醇化系统压力过高,将会使副反应增加,不利于醇产品的质量提高和醇产品精馏系统能耗降低。

当醇氨比较高,流程采用二级醇化方案时,就有第一级和第二级甲醇压力的选择问题。我们考虑是为了使二级醇化塔可以串联使用(两个塔可以互换,固定床反应器的醇化塔),只有压力在一个级别才好控制和互换。基于此,装置压力均设置在同一级压力。但如果是厂家原旧联醇设备或有氨合成设备改造成甲醇化设备,又有能力限制等问题,我们才将两级醇不设在一个压力级别。当第一级醇化塔的压力较低(3.0~8.0MPa)时,如果第二级醇化为与第一个等压的醇化塔,也不利于转化率的提高,必须采用“双级双压制”——可专设一个处理大气量的醇塔在尽量低的压力级工作,净化用的醇塔可在13~32MPa压力级内。

3.7.2 甲烷化(醇烃化)系统压力级的选择问题

传统的甲烷化炉操作压力为2.0~3.0MPa,由于受流程和甲醇催化剂的限制,此工艺将甲烷化炉提到了高压下运行(13~32MPa)。在这种工艺中,我们选择此压力级的思路是:尽量将甲烷化的压力选择在靠第二级醇化塔的压力级。这样有两种好处,一个好处是醇化后的气体不需再用压缩机来提压,减少了由于压缩机压缩后,气体中的油含量增加对甲烷化(醇烃化)催化剂的污染;第二个好处是,两工序放在相同压力级,可以和醇化系统共用循环机(循环机用于甲烷化催化剂或烃化催化剂的升温还原及降温)。

但如果是合成设备改造成的甲烷化或醇烃化系统,且塔的能力相对较小,可将甲烷化或醇烃化放置在最高压力级(与合成系统等压),这样的好处有:可少装一些催化剂,提高一点运行空速,另外可获得较高的转化率,减少热的损失。但这样也会使合成工段的运行压力下降。

综合言之,工艺的配置及压力的选择,应根据不同厂家的具体条件、甲醇产量的大小、不同厂家的利旧设备情况,按照上述讨论的条件,因地制宜地选择各级压力,不可一成不变。

4 甲醇化反应器

我国的现有甲醇塔大致有三类:一是单管折流式反应器,二是多段轴径向降温方式的反应器,三是低压管壳式等温反应器。

单管折流式反应器已多年运行于合成氨厂的联醇装置,内件是在单管折流式氨合成塔基础上衍生出来的,其结构特点是:冷管长,换热面积大,下部换热器面积也较大,运行时轴向温差较小,零米温度较高,运行平稳;缺点是阻力较大,同平面温差较大,循环量也较大,催化剂使用周期较短。

低压管壳式反应器的结构特点:压力为5~8MPa,直径为φ2000~φ4200mm,内装有φ38×2mm或φ48.3×2mm的双相钢材料的催化剂管,面积1302~2381m2,管内装催化剂,管外产2.7~3.9MPa饱和蒸汽,用于单醇装置。黑龙江化工总厂引进的双甲联醇装置,一级甲醇塔采用这种反应器。其优点是管内完全是等温反应,用蒸汽压力调节温度,升温还原容易,操作平稳,操作压力低,压缩气体功耗少,并能副产2.7~3.9MPa饱和蒸汽(吨醇约产1t蒸汽),缺点是设备造价较高,装填催化剂较困难。

多段轴径向反应器,其结构特点为:(1)4~5个反应段,其中有一段为内冷式换热,其他均为冷激绝热式;(2)设置塔外换热器,塔内没有换热器或换热面积很小;(3)设置前置式或后置式蒸汽热回收器;(4)三个段为径向段;(5)自卸催化剂。多段轴径向反应器的优点是:(1)各段绝热温升控制5℃左右,基本上沿着最适温度曲线进行反应,同平面温差在3℃以内;(2)循环量较小,阻力小,为0.3~0.4MPa;(3)操作弹性好,适用于不同的醇氨比;(4)结构比较简单,适用于高、中压大直径(φ1200mm以上)联醇塔使用;(5)装卸催化剂容易。

我公司设计的醇化反应器对不同的醇氨比其内件结构不一样:产醇量大的内件和以净化为目的的内件设计方式是不一样的,前者尽量提高反应效率,减少循环机的开启量。后者较多地注意提高转化率和充分利用热能。

总的来说,对甲醇化塔的设计我公司注重降低塔的阻力。因为,采用此种净化方法,工艺气体要经过二到三个催化剂床,每床层都存在阻力降,如果不尽量降低阻力,则会增加压缩机的电耗,对节能不利。我们的控制指标是醇烃化系统和双甲系统两个部分总的阻力降应不能超过1.5MPa。

5 双甲工艺与深度低变—甲烷化的比较

合成氨原料气的净化精制方法中,有一种比铜洗先进,使用也有很长历史的深度低变—甲烷化法。其主要特点是要求低变气中CO为0.3%, 进甲烷化CO与CO2为0.7%。按此指标大多数流程和操作存在一些问题。

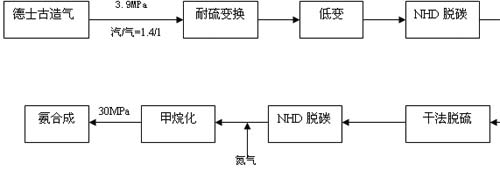

变换气中CO降到0.3%,按变换反应平衡理论,要求大量的过量蒸汽进入变换炉,即汽气比很大。如果以天然气、油为原料的转化法制取原料气,或以煤为原料的德士古水煤浆加压气化法制取水煤气,由这些方法制取的原料气含有大量的饱和蒸汽,其中的CO经中变直接串低变,即可降到0.3%以下。图4是鲁南第二化肥厂德士古水煤浆加压气化制取的煤气净化精制方法,方法虽然简单,但德士古法基建投资很大,国内许多化肥厂无法采用。

图4 德士古加压气化、深度低变—甲烷化流程

如果以煤为原料,采用空气—蒸汽间歇法制半水煤气,因进入变换系统的半水煤气水蒸气含量很少,要将半水煤气中的CO降至0.3%以下。为了有利于变换平衡,反应到一定程度后,必须将生成的二氧化碳脱除,这就要求两次变换,两次脱碳,反复升温、降温。

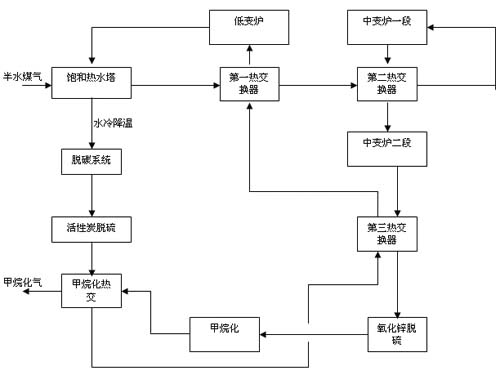

图5 鲁南第一化肥厂的中低变─甲烷化流程方框图

由图看出流程太复杂,设备台数很多,且反应热利用率太低(两次变换之后,都要用水降温)。为了简化流程,某小氮肥厂采用了中、耐硫低变—甲烷化流程。如图6。

图6 中变、耐硫深度低变——甲烷化流程

0.8~1.2MPa的半水煤气经过饱和热水塔,第一热交,被中变二段来的热气加热,进入第二热交,被中变一段来的热气继续加热,进入中变一段反应,一段反应热气经第二热交冷却进入中变二段反应,反应热气经第三热交和第一热气进入热水塔降温,水冷、脱碳、精脱硫,进入甲烷化热交,被甲烷化热交加热,再进入第三热交,被中变一段气加热至250~280℃,进入甲烷化炉反应,反应后甲烷化热气经甲烷化热交冷却,再水冷、分离、加压送至氨合成系统。

此法中变后不经脱碳就进入低变,流程并不复杂,但采用该法物耗(原料气与蒸汽耗)很高。表3是不经脱碳即深度低变—甲烷化的物料平衡表,表4是中低变—双甲工艺物料平衡表,我们可利用这两个表来分析说明消耗高的具体情况。

表3 深度低变—甲烷化物料表

|

组分 |

变换气 |

原料气 |

甲烷气 | |||

|

量/m3 |

比例/% |

量/m3 |

比例/% |

量/m3 |

比例/% | |

|

H2 |

2278.64 |

52.00 |

2278.64 |

74.36 |

2214.61 |

73.81 |

|

N2 |

739.42 |

16.84 |

739.42 |

24.13 |

739.42 |

24.64 |

|

CO |

13.17 |

0.3 |

13.17 |

0.55 |

|

|

|

CO2 |

1332.12 |

30.34 |

6.13 |

0.2 |

|

|

|

CH4 |

10.11 |

0.23 |

10.11 |

0.33 |

29.41 |

0.98 |

|

Ar |

16.85 |

0.38 |

16.85 |

0.43 |

16.85 |

0.57 |

|

合计 |

4390 |

100 |

3064.32 |

100 |

3000.29 |

100 |

表4 中变串低变—双甲工艺物料表

|

组分 |

半水煤气 |

变换气 |

原料气 |

醇后气 |

烃后气 | |||||

|

量/m3 |

比例/% |

量/m3 |

比例/% |

量/m3 |

比例/% |

量/m3 |

比例/% |

量/m3 |

比例/% | |

|

H2 |

1407.82 |

40.02 |

2388.74 |

53.12 |

2317.43 |

73.55 |

2162.78 |

74.08 |

2133.59 |

73.83 |

|

N2 |

741.00 |

21.06 |

741.00 |

16.48 |

723.18 |

22.95 |

722082 |

24.76 |

722.82 |

25.01 |

|

CO |

1063.79 |

30.24 |

82.94 |

1.84 |

81.03 |

2.57 |

5.84 |

0.20 |

|

|

|

CO2 |

278.78 |

7.92 |

1259.64 |

28 |

51.68 |

0.16 |

29.19 |

0.10 |

|

|

|

CH4 |

20.88 |

0.59 |

20.88 |

0.46 |

18.64 |

0.59 |

19.27 |

0.66 |

28.03 |

0.97 |

|

Ar |

5.51 |

0.16 |

5.51 |

0.12 |

5.51 |

0.17 |

5.51 |

0.19 |

5.51 |

0.19 |

|

合计 |

3517.85 |

100 |

4496.47 |

100 |

3150.94 |

100 |

2919.43 |

100 |

2889.94 |

100 |

通过对表3、4的分析计算,有下述结论。

(1)双甲工艺吨氨耗精炼气比深度低变—甲烷化耗精炼气少, 前者2889.94m3,后者为3000.29m3,相差110.35m3。即双甲工艺吨氨少耗精炼气3.82%。

(2)双甲工艺利用原料气中的一氧化碳和二氧化碳副产甲醇(醇氨比1:10),即吨氨副产醇100kg,没有副产品。

(3)深度低变)—甲烷化工艺要求变换气中一氧化碳小于或等于0.3%,如果中变气不经脱碳,即进入深度低变,查变换反应平衡数据,只有汽/气R=0.6,温度t=180℃下,出口气中一氧化碳才小于或等于0.3%。按此计算,吨氨入炉蒸汽需1632.10kg。

(4)如采用中低变—烃化工艺,低变出口气中一氧化碳为1.84%,温度210℃(考虑平衡温距20℃)汽/气R=0.35,则吨氨需要入炉蒸汽989.29kg。

(5)如果两者都设有饱和热水塔回收蒸汽,回收效率一样,则双甲工艺比深度低变—甲烷化变换时吨氨少耗蒸汽642.81kg。

综上所述,中低变—双甲工艺与深度低变—甲烷化比较,双甲工艺适应能力更强,应用范围更广泛,吨氨耗精炼气少3.82%,变换蒸汽少耗64.97%,且还能副产甲醇10%。

6 双甲(醇烃化)工艺与传统联醇工艺的比较

6.1 传统联产甲醇存在的问题

(1)当醇氨比较大时,甲醇塔得多塔串联,系统的阻力大,最高时系统阻力达3.0MPa。

(2)当醇氨比较大时,甲醇催化剂的使用寿命较短,一般为3~8个月。

(3)醇氨比较大时,反应热较大,热没有回收或回收率不高,循环机开启量也大,造成电耗高和系统阻力大的恶性循环。

(4)醇后气中的CO+CO2较高,一般可达1.5%~2.0%。

(5)醇后气再进一步精制需要铜洗工段、碱洗工段,铜洗和碱洗的操作费用大(吨氨50~90元/t)。

6.2 双甲(醇烃化)工艺联产甲醇的优势

6.2.1 双甲工艺联产甲醇的优势

(1)醇后气采用甲烷化,砍掉铜洗、碱洗,节约铜、醋酸、自用氨、加热铜液热量、冷冻铜液冷冻量,甲烷化(醇烃化)成本只有催化剂的耗量。

(2)采用双塔流程和径向反应器,阻力大幅度降低,双甲总阻力只有1.0~1.5MPa。

(3)以产醇为主的反应器副产蒸汽,当醇氨比较大时,可减少循环量或不开循环机,能耗低。

(4)可多产甲醇,因为醇后气中CO+CO2由传统流程的1.5%~2%经甲醇化下降至0.1%~0.3%,增加的甲醇产量为氨产量的1/12。

(5)甲醇化和传统联醇投资相当,甲烷化比铜洗设备台数少,占地面积少,投资要少。甲烷化设备还可用退役合成设备,投资更少。

(6)甲醇化反应温和,催化剂使用寿命长。

6.2.2 节能效益显著

双甲(醇烃化)工艺与传统联产甲醇比较,有节能、节物、运行稳定、净化环境的四个明显优点。

表5为醇烃化工艺与铜洗操作费用比较,有一部分尚未计入的计算数据,可供参考。

表5 醇烃化工艺流程与铜洗流程的费用比较表(吨总氨)

|

项目名称 |

单 价

/元 |

铜 洗 |

醇 烃 化 |

备 注 | ||

|

吨氨消耗 |

运行费/元 |

吨氨消耗 |

运行费/元 | |||

|

自用氨 |

1.4 |

8.2kg |

11.5 |

0 |

|

|

|

电解铜 |

22 |

0.12kg |

4.64 |

0 |

|

|

|

冰醋酸 |

5 |

0.24kg |

1.2 |

0 |

|

|

|

蒸汽 |

0.045 |

350kg |

15.75 |

0 |

|

|

|

电 |

0.25 |

120.8kwh |

30.2 |

11.61kwh |

2.90 |

含铜洗和烃化的冰机电耗 |

|

冷却水 |

1.00 |

25t |

25.00 |

21.92t |

21.92 |

|

|

烃化催化剂 |

22 |

0 |

0.00 |

0.021kg |

0.462 |

|

|

醇化催化剂 |

32 |

0 |

0.00 |

0.14kg |

4.48 |

|

|

合 计 |

|

|

86.29 |

|

29.76 |

|

注:计算单价为2000年的单价,现时可根据具体情况进行变更。

由表5可见,双甲或醇烃化工艺的运行费用将显著降低。吨氨降低约56.53元,生产10kt氨,将节约运行费用56.53万元。

另外铜洗的微量一般都在20×10-6以上,且经常带液喷液,生产运行不稳定。双甲工艺很稳定,微量(5~10)×10-6。铜洗操作过程中,跑、冒的铜液污染大气、河水及生产现场,双甲工艺没有液体、气体的渗漏,环境良好。

7 醇烃化工艺的重大进步

醇烃化工艺是合成氨具有革命性的成果,它可使原料气CO+CO2降到(5~10)×10-6。醇烃化工艺除了精制气体功能之外,还利用变换后的CO、脱碳后的CO2副产粗甲醇或醇醚混合物,生产中完全可实现零污染、零排放。

粗甲醇可以用常压精馏方法得到精甲醇。醇醚混合物中,二甲醚含量达30%~40%。这种混合物是易燃的优质燃料,可替代液化气作民用燃料。也可用加压精馏方法,得到二甲醚和甲醇。

副产物是粗甲醇还是醇醚混合物,决定于采用何种催化剂。用一般的甲醇催化剂,生产出来副产物是甲醇,采用我公司开发的XMM催化剂,则生产出来的是醇醚混合物。

双甲工艺是甲醇化和甲烷化,上述将甲醇化催化剂改为醇醚催化剂,生产醇醚混合物,就称为甲基化,如果将甲烷化催化剂由镍基催化剂改为铁基催化剂,则CO、CO2与氢反应生成甲醇、乙醇等多元醇和烷烃化物。

用醇烃化代替甲烷化之后,有四大优点:一是醇后气中CO+CO2含量可以适当提高,醇烃化反应器,反应热多,完全可自热平衡;二是进入的CO、CO2大部分生成了醇类物和碳氢化合物,在常温下冷凝为液体,生成的甲烷很少,从而使进入氨合成系统的CH4大大减少,即减少了合成放空量,降低吨氨原料气消耗;三是烃化催化剂的反应温度为220~250℃,比甲烷化催化剂的反应温度280~320℃要低,且醇烃化催化剂的温区较宽(220~500℃),有利于提高转化率和利用外供热;四是甲烷化催化剂当醇后气有甲醇或二甲醚存在时(这种状况是难免的),甲醇或二甲醚气体进入甲烷化塔内将影响甲烷化的反应。而醇烃化催化剂则无此现象,醇烃化反应有甲醇反应在其中,因而甲醇或二甲醚分子在醇烃化催化反应器中能顺利通过,对反应没有任何影响。

用醇烃化代替甲烷化之后,有四大优点:一是醇后气中CO+CO2含量可以适当提高,醇烃化反应器,反应热多,完全可自热平衡;二是进入的CO、CO2大部分生成了醇类物和碳氢化合物,在常温下冷凝为液体,生成的甲烷很少,从而使进入氨合成系统的CH4大大减少,即减少了合成放空量,降低吨氨原料气消耗;三是烃化催化剂的反应温度为220~250℃,比甲烷化催化剂的反应温度280~320℃要低,且醇烃化催化剂的温区较宽(220~500℃),有利于提高转化率和利用外供热;四是甲烷化催化剂当醇后气有甲醇或二甲醚存在时(这种状况是难免的),甲醇或二甲醚气体进入甲烷化塔内将影响甲烷化的反应。而醇烃化催化剂则无此现象,醇烃化反应有甲醇反应在其中,因而甲醇或二甲醚分子在醇烃化催化反应器中能顺利通过,对反应没有任何影响。

8 应用举例

(1)湖南衡阳市氮肥厂

该厂以煤为原料,主产品为尿素,中低低变换、NHD脱碳,12MPa甲醇化(双φ800mm反应器),先期用甲烷化反应器,后改成了30MPa烃化反应器,合成氨实际能力80kt/a,副产甲醇8kt/a,1992年7月投产,正常运行至现在,投资400万元(利用旧高压设备、旧合成框架)。

(2)湖南郴化集团桥口氮肥厂

该厂以煤为原料,主产品为尿素和碳铵,中低低变换,2.8MPa碳丙脱碳,12MPa甲醇化、甲烷化均为φ800mm反应器,双甲与合成氨在同一个框架,设计为净化精制80kt/a合成氨原料气,副产12kt甲醇。现在合成氨实际能力60kt/a,副产甲醇6kt/a,1996年投产至今,正常运行,投资600万元,全套新设备。

(3)湖南岳阳化肥厂

该厂以煤为原料,主产品为尿素,中低低变换,2.8MPa下NHD脱碳,12MPa甲醇化(双φ800mm反应器),30MPa烃化反应器(φ800mm反应器),φ1600mm合成系统,实际产量100kt/a合成氨,副产甲醇12kt/a。2000年1月投产,投资300万元(利用原有甲醇系统和退役的φ800mm合成高压设备)。

(4)山西丰喜集团临猗化肥厂

该厂以煤为原料,12MPa甲醇化(双φ1400mm反应器),12MPa甲烷化(φ1200mm反应器),30MPa氨合成(φ1400mm合成系统),年产120~130kt合成氨,联产30~40kt甲醇,双甲及氨合成为全新设备,合成、双甲为一个框架,一个操作室,投资约3000万元。

(5)河北邯钢集团化肥厂

该厂以煤为原料,双甲工艺(φ1000mm甲醇化塔两个,φ1000mm醇烃化塔一个,利用退役氨合成系统设备),氨合成(φ1600mm系统,全新设备),氨合成、醇化塔、甲烷化塔均为32MPa压力级。合成双甲为同一框架,同一操作室,双甲工艺投资300万元,氨合成投资2000万元。

(6)河南心连心化工有限公司

该厂2003年投产一套160kt/a总氨的醇烃化及氨合成工段,醇化为双级DN1400系统,压力为13MPa,烃化为DN1000系统(利用原DN1000合成系统改造而成)压力为32MPa,氨合成系统为一套DN1600系统,投用后,系统超设计能力运行,目前每天产醇200t,产氨450t,醇化系统阻力降约0.6MPa,烃化和合成系统运行压力仅25MPa。新装置投运后,工厂一天比原来增利20~25万元,取得了很好的经济效益。

(7)山西天脊集团晋城化工股份有限公司

该厂新建一套220kt/a合成氨装置,我公司为其提供醇烃化及氨合成联合工段的设计及设备。于2003年9月全部开车,一次成功。醇化塔为两级DN2000塔,烃化塔为DN1800塔,氨合成塔为一套DN1400、一套DN1600。醇烃化系统的压力为13MPa,氨合成系统的压力为32Ma.。

(8)山西兰花集团化肥分公司

该厂 新扩一套120kt/a系统,我公司为其作了13MPa压力的醇烃化工艺。于2003年10月一次开车成功。

目前正在为山东瑞星化工股份有限公司、山东德齐龙化工有限公司、江苏新沂恒盛化肥有限公司、江苏华尔润集团股份有限公司、江苏张家港市华源化工有限公司,山东明水化肥厂、山西天脊集团等厂进行醇烃化及氨合成工段的设计。最大合成氨能力为400kt,最小合成氨能力有120kt/a,近期将陆续投用。

9 结束语

双甲工艺及醇烃化工艺均是我国首先提出、首先工业化成功的一项先进技术,它是合成氨生产技术的一项重大革新。它有两大功能:一是将合成气中CO+CO2脱除到(5~10)×10-6以下,二是能联产甲醇。在甲醇需求市场旺盛的情况下,可提高一氧化碳含量,多产甲醇,反之可少产甲醇,其醇氨比可在1∶1到1∶20之间调节。双甲(醇烃化)工艺中的甲醇化压力可在3.0MPa到15.0MPa进行,也可用退役高压容器,按30MPa运行。它与变换—脱碳—铜洗工艺,变换—脱碳—联醇—铜洗工艺或深度低变——甲烷化流程相比,流程短、精制度高,操作稳定可靠,节约能耗、物耗,经济效益显著,且适用性强,既适用于石脑油、天然气,又适用以煤为原料的工厂,同时产品结构改善,既生产氨,又生产甲醇,如果更换催化剂,还可以生产二甲醚和甲基燃料。利用本工艺改造老厂,可在两年内回收全部投资,如果新建氨厂采用醇烃化工艺更加合理。目前新建的合成氨厂或改造扩大能力的厂家,涉及到净化精制问题时,无一例外都是考虑用双甲工艺或醇烃化工艺,该技术已经列为化肥厂“污水零排放”的首选技术。

湖南安淳公司作为技术和专利持有者,正大面积在全国合成氨行业推广。我们将会不断完善技术,为合成氨行业的技术进步而努力。