0 概 述

自1661年波义耳(Boyle)在木材干馏中发现了甲醇,到1834年杜马斯(Dumas)、波利角(P′eligot)制成纯甲醇,至1923年BASF公司首次用锌铬催化剂在高压高温下用CO、H2合成甲醇实现工业化生产,由于技术的不断突破,甲醇进入了可以经济地进行工业化生产的时代。

近年来,由于脱硫技术的进步,低压、低温、铜系甲醇合成催化剂开发成功,低压甲醇合成逐步在替代高压甲醇合成,H2与CO、CO2在相对低的压力下合成甲醇,在以往已经成功使用高铜、锌铝催化剂基础上,甲醇合成反应器的结构设计是关键的问题。目前使用的低压甲醇合成反应器,以移出反应热的形式来进行分类有冷激式、冷管式和副产高中压蒸汽的管壳式三大主要类,其代表塔型有ICI冷激式甲醇合成反应器、ICI冷管式甲醇合成反应器、Casale绝热间冷型甲醇合成反应器、Lurgi公司设计的管壳式甲醇合成反应器。四类塔型各有优点,也有缺陷,如何设计一种集三者的优点,弃其缺点的新型低压甲醇合成反应器,我们在这方面进行了研究,并进行了工业产品的开发。我们设计开发了一种“低压恒温水管式甲醇合成反应器”(简称JJD水管式甲醇合成塔),已于今年初在山东德齐龙化工集团有限公司的150kt/a甲醇工程中投入使用,运行至今,使用效果很好。

1 低压甲醇合成反应器的设计原则

将H2、CO、CO2合成为甲醇产品的反应是一个可逆放热反应,与合成氨的反应属于同一类型,反应器设计原则也有着相似之处。但两个反应的热力学性质、催化剂类型又有很大的区别。因此,两种反应器必然有许多特殊之处,基于这些情况,在低压甲醇合成反应器的设计时,我们遵循了如下原则。

⑴设计的反应实际温度控制线,接近反应最适宜温度曲线,以保证单位催化剂生成物最多。

⑵容积利用系数大,即一定容积反应器中装填的催化剂多。

⑶反应温度在最适宜温度范围内,还要保持其稳定性。即波动不能大,或叫恒温反应。目前在用的低温铜系甲醇合成催化剂,其活性温度在210~280℃,说明催化剂活性温度低,活性区间狭窄,温度一旦波动,很容易超温“烧坏”催化剂,或者低温“熄火”。

第1、第2、第3条结合起来,反应器结构如能够满足,就可使反应器生产能力增大,催化剂使用寿命长,单位催化剂总产醇量最多。

⑷充分利用反应热。合成甲醇反应热比氨合成反应热大得多,在10MPa以下每kmol甲醇反应热为96140~104500kJ,且随压力的提高而提高,直至30MPa逐渐变缓,而氨合成在20~30MPa范围内,反应热仅为49440~54340kJ。因此设计合成甲醇反应器,必须优化其移去反应热的方法,并充分利用反应热,以减少冷却水量和减少气体循环量。

⑸降低塔阻力和系统阻力,以减少原料气体压缩功和循环气压缩功。

⑹催化剂升温还原要容易,还原时一定要安全可靠。

⑺结构简单,尽量避免采用特殊的贵重金属材料,减少制造、组装的难度,进而降低制造成本。

⑻容易装填和更换催化剂。

2 JJD低压恒温水管式甲醇合成反应器

JJD低压恒温水管式甲醇塔,顾名思义的运行压力在3.0~8.0MPa,利用产生蒸汽的方式移出反应热,以保持反应的恒温性。反应器设计成管内产生中压蒸汽,管外装填催化剂。即反应器移出热量的方式并非传统的气气换热“冷管式”,也亦非冷气体直接冲入反应器床层的“冷激式”,也不是副产蒸汽的“管壳式”。

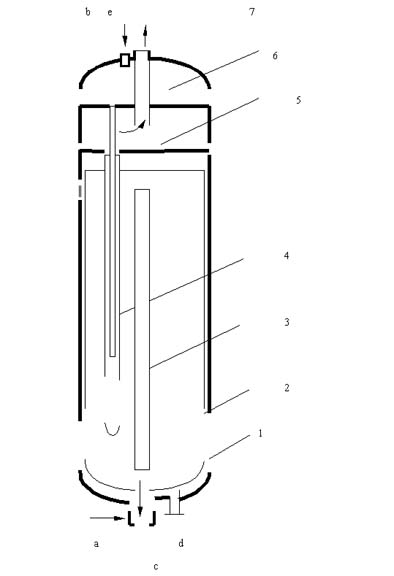

JJD甲醇合成塔由“三部分两个系统”组成,包括催化剂反应系统,蒸汽发生和水汽循环系统,受压外壳部等,如图1。

图1 JJD水管式甲醇塔

1—外壳;2—径向内筒;3—中心集气管;4—沸腾水管;5—下管板;6—上管板;7—顶盖;a—未反应气进口;b—进水口;c—反应后气体出口;d—卸料(催化剂)口;e—蒸汽(催化剂)口

3 JJD低压甲醇系统配套的流程

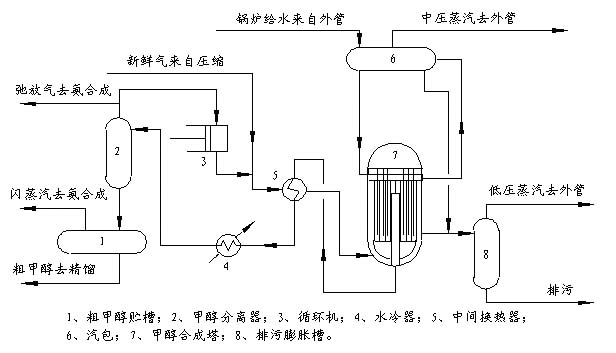

JJD水管式甲醇塔系统流程如图2。

图2 JJD水管式甲醇工艺概略流程图

自压缩机来的5.0MPa原料气与循环气汇合,经热交(5),被反应热气加热至220℃左右,进反应器(7),反应后的热气经热交(5)冷至60~70℃进水冷器(4),经分离器(2),醇分后经循环机(3)加压与原料气混合,循环进行反应。

如图1,未反应气体从a进入,经内外筒环隙进入催化床,垂直沸腾水管,径向流过催化床,反应后进入中心集气管(3),自上而下,由下部c口出塔。

由汽包(6)下来的水经b口进入水室,均匀流入各内管,由上而下出内管,折向由下而上,被外套管外的反应气加热汽化,蒸汽集于汽室,由4~6根上升管进入汽包。

4 JJD水管式甲醇合成反应器的理论分析及优点

甲醇合成反应移出反应热的方法有未反应气直接冷激法、内冷法、间冷法等。JJD是用催化剂床内的沸腾水将反应热量移走。沸腾水产生2.0~4.0MPa蒸汽,这种压力和温度下水恒温沸腾的汽化热为1893.5~1712.96kJ/kg,比用未反应冷气直接冷激催化剂床层、用未反应气间接传热来冷却反应床层的气相移热形式移走热量的能力大得多。这是因为甲醇合成未反应气比热小,每kmol反应气每升高1℃只吸收热30kJ左右。采用水来移热,且水的相变温度只受过程的压力影响。如果压力恒定,温度也恒定。因此控制了压力就等于控制了温度。用气气换热形式移走反应热,气体吸收热后,最终体现在气体温度升高,要用循环机将升高后的气体带出来,高温的气体离开反应床后,再用水来冷却,这样循环气量就大,循环机电耗也大,在冷却过程中也只能产生不多的低压蒸汽(每吨粗醇300~500kg),其余的热量均要用冷水来冷却,其温升为8~10℃,冷却水量很大,如产500kg蒸汽后,反应热气用水冷却,吨醇最少多耗水64t左右。

在气气换热特别是直接冷激移走反应热的过程中,伴随着明显(大幅度的)温度上升和下降,也即热波动大;而用相变方式移走反应热,只要压力稳定,温度保持恒定,用蒸汽的压力就可以控制催化剂床的反应温度。这种控温方式方便、安全,对保护催化剂,特别是对温度区间只有60℃的铜系甲醇催化剂更加有利。

用相变法移走热量的方法,最先是管壳式反应器,即反应器是单程的列管式换热器,管内装催化剂,管外产生中压蒸汽,管壳式比气气换热方式优点明显,但也存在一些问题,为了克服其缺点,JJD甲醇反应器采用独特的方式来设计。

⑴管内是沸腾水,管外是催化剂床,水沸腾汽化产生中压蒸汽,每吨粗醇产蒸汽最高达1.4t,反应温度恒定于250℃下,每生产一吨醇,被移走的热量为2393468kJ。

⑵沸腾水管形如刺刀和刀鞘,悬挂式,即只焊一端,另一端有自由伸缩空间。管子受热伸缩没有约束力,无需象管壳式反应器一样用线膨胀系数小昂贵的SAF2205双相不锈钢,只用普通不锈钢就可以达到要求。壳体不受管子伸缩力的影响,壳体材料要求不高,筒体上下厚度相同,无需设置加强筒体,无需用进口高强度的20MnNimoNbR,筒体材质只用一般的复合钢板即可。

⑶容积系数大。传统的管壳式反应器容积利用系数约为35%,JJD水管式甲醇反应器可以达到55%左右,这就意味着装填催化剂要多很多。我们目前投产的JJDφ2800mm低压水管式甲醇反应器的催化剂装填量为58t(38m3)。

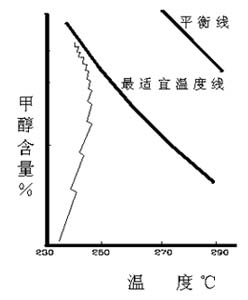

⑷JJD水管式甲醇反应器为全径向催化剂床结构,即反应气垂直通过沸腾水管和被水管包围的催化剂柱。从操作原理上讲曲线由多个反应放热——冷却锯齿形阶梯组成的“肚形”曲线(如图3),热点与起点,终点混差小于5℃,反应净值高,出口粗醇可达5%~6%,单位催化剂产醇量也高。

图3 JJD水管式甲醇反应曲线

⑸JJD水管式甲醇合成反应器单位容积传热面积大。φ2800mm塔传热面积比管壳式塔传热面积大23%,这就适应了甲醇合成反应热大、冷却负荷大、要求换热面积大的特征。

⑹JJD水管式甲醇合成反应器升温还原用蒸汽加热,惰性气还原,快速而安全。

⑺JJD水管式甲醇合成反应器为全径向塔,塔阻力非常小,全塔的阻力降仅0.1MPa左右。

⑻ JJD水管式甲醇合成反应器催化剂装填容易。58t催化剂,24h即装填完毕,比管壳式塔装填速度快得多。

⑼JJD水管式甲醇合成反应器运行操作弹性大。第一个φ2800mm塔在山东德齐龙化工集团投入使用,初期系统压力2.9MPa,蒸汽压力2.12MPa,温度220℃运行(日产210t~240t),轻负荷(日产量340~350t)期温度为235℃,压力3.2~3.5MPa。满负荷压力5.0MPa, 温度为250℃,日产量将达400~500t。φ3600mm塔将达600~800t。

⑽JJD水管式甲醇合成系统流程也相对简单,合成塔既是反应器,又是一个无需燃料的中压锅炉,在系统中不另外设置废热锅炉,进反应器外的水冷却器热气温度可降至50~60℃。

⑾JJD水管式甲醇合成塔通过调整沸腾水管布局,适用于原料气高CO含量的工况,也适应惰性气含量高的工况(联醇或副产氨的工况)。

⑿JJD水管式甲醇反应器基本上不受高径比限制:能力大,直径不一定很大,即单塔能力大。

⒀设备更新时,只需更换内件中的部分零部件,外壳完全可继续使用。

5 结 论

JJD水管式甲醇合成反应器及其系统,是总结了国内外现有的各种甲醇合成反应器的基础上,去其缺点、取其精华,创新开发的反应器。它是用沸腾水汽化,副产中压蒸汽,移出甲醇合成反应热,结构上采用沸腾水在管内,催化剂在管外的方式;沸腾水管采用悬挂式可自由伸缩的结构,水、水汽为自然循环;反应气体在催化床内是垂直于水管径向流动;其反应温度曲线是一条由12个连续锯齿形组成的控制线。第一套φ2800mm JJD水管式甲醇合成反应器的运行表明,它有容积利用系数高、单塔能力大、无需昂贵的双相不锈钢管材、阻力小、副产中压蒸汽多、循环电耗小、冷却水耗小、升温还原容易、操作控制简单、运行弹性大、适用性强、装卸催化剂容易等诸多优点。JJD甲醇合成反应器及系统具有众多优势,应用前景很好。