0 引 言

国内现有以煤为原料的合成氨生产装置,其净化、精制工艺采用铜氨和碱液脱除一氧化碳和二氧化碳。这种方法的缺点是工艺流程长、设备多、操作复杂、控制较难、能耗较高、维修工作量大,稍有处理失当,便易发生事故,影响生产,是制约合成氨生产稳定运行的关键工序,而且要消耗大量较昂贵的电解铜,还会产生废气、废液污染环境。因此,如何解决这些问题,成为人们重点研究的课题。已获中国专利的双甲精制新工艺,以双甲(甲基化、甲烷化)精制合成氨原料气取代传统的铜洗、碱洗工艺,大大简化了流程和设备,稳定了操作,降低了物耗、能耗,精制质量高,根除了铜液、碱液对环境的污染,并同时副产甲醇,而且压力范围低,可自热反应,副产甲醇质量好,适应性强,不管是煤头、油头或气头,也不论是新建厂或是改造老厂,均可采用。本工艺第一套装置已于1992年9月在湖南衡阳市氮肥厂开车,至今一直效果很好,已于1994年1月通过化工部鉴定。接着吉林梅河口化肥厂、郴州桥口氮肥厂的双甲工艺迅速投产,岳阳化肥厂双甲工艺于2000年1月投产,邯钢化肥厂、临猗化肥厂双甲工艺也已投产。双甲精制工艺是由我国最早提出和最先实现工业化,早于国外托普索公司提出的类似工艺,处于国际领先水平。

二甲醚是一种很重要的有机化工原料,它的用途很广,可做气雾剂、冷冻剂,烷基化剂、溶剂和燃料等。传统的制取二甲醚方法是用甲醇在催化剂的作用下脱水,生成二甲醚,其反应式为:

2CH3OH→(CH3)2O+H2O

这种方法的缺点是以甲醇为原料,产品成本高,水解必须在150~270℃进行,过程要加热,能耗较高。

从1993年开始,研究直接副产醇醚混合物(一步法合成醇醚混合物)的双甲精制新工艺。这样不仅革新了合成氨的净化工艺,降低了合成氨生产成本,改善了合成氨生产条件,同时副产了醇醚混合物。醇醚混合物中,醚含量最高可达40%~50%,它可直接代替石油液化气、柴油做民用燃料(简称双甲燃料),也可以经加压精馏,得到99%以上的二甲醚。此法制取二甲醚比传统万法成本低,能耗低,过程简单。

副产醇醚混合物的双甲精制新工艺已于1999年10月由湖南省科委组织通过鉴定,认为该工艺先进,在国内处于领先水平。该项目的推广应用可取代铜洗、碱洗工艺,节约了铜洗的操作费用,使合成氨精制过程生产稳定,工厂的经济效益显著提高,同时改善了工厂的产品结构,根除了对周边环境的污染,创造了良好的社会效益。

1 副产醇醚混合物的双甲精制新工艺概述

双甲精制工艺是具有能耗、物耗低,操作简便,运行稳定,精制度高等优点的一种先进的合成氨原料气净化精制工艺,副产醇醚混合物的合成氨流程示意如图1。

原料气经粗脱硫后加压至0.8~1.2MPa或1.8MPa,进入变换系统,变换气中CO控制在1%~ 5%,经脱碳后,CO2含量0.2%~0.4%进行第二次脱硫,将总硫控制在100×10—6以下,加压至12~30MPa进入甲基化系统,先精脱硫至0.1~0.2×10—6。以后进行甲基化反应,分离反应生成的醇醚混合物后的气体中CO+CO2=0.1%~0.3%,经水洗,将醇醚混合物清除至0.01%以下,然后进行甲烷化反应,反应后的气体中CO+CO2≤10×10—6。经水冷氨冷分离水分等杂质后送入氨合成系统。

2 副产醇醚混合物的双甲工艺指标的选定

2.1 氨醇比

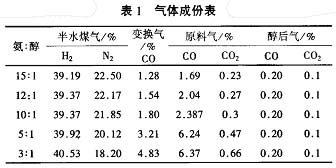

所谓氨醇比是指产氨与副产品醇醚混合物之比例,此比例可以根据设备配套能力以及市场对氨和醇醚混合物的需要情况,通过几项指标进行调控。下面是氨醇比从15∶1到3∶1的气体成份表。

以煤为原料生产碳铵的氨厂,氨与二氧化碳平衡,氨稍有富余,如果氨醇比大,又有氢回收装置,可以不开水洗。双甲精制新工艺是以净化、精制为主,以产醇醚混合物为辅(副产品)。为了前工段设备能配套不花更多投资,氨醇比稍大为好。我们以经济效益最佳为目标参数进行理论计算和实际运行,认为氨醇比在10~12之间较好,此时变换气中CO在1.5%~1.8%,半水煤气中N2在21%~22%。

2.2 进甲醇化系统的CO2

CO2和CO一样对氨合成触媒来说都是毒物,必须除去,它们和氢都能生成醇醚混合物和甲烷。但是反应CO2比CO耗氢多,同时生成H2O,醇醚混合物品质下降,而且在前工段除去CO2比CO要容易得多,所以在进甲醇化系统之前,要尽量将CO2除去,控制CO2在0.2%以下。

2.3 总硫控制

硫对甲基化催化剂和甲烷化催化剂都是有害的,必须脱除到0.1×10—6以下。

2.4 醇后气的醇醚清除

醇后气送往甲烷化,气体如果残存有醇或醚,在甲烷化塔内.又会分解为甲烷,没有分解的醚,都于合成氨不利,因此必须清除到0.01%以下。

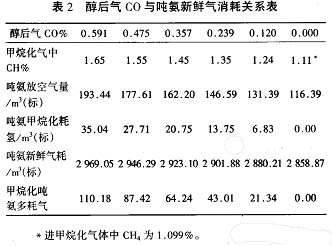

2.5 进甲烷化的CO

双甲新工艺是以精制气体为主要目的,即保证出甲基化系统气体中CO%较低,控制在0.1%~0.3%。在后继的甲烷化过程中,可以减少氢的消耗和甲烷的生成,使吨氨新鲜气的消耗降低。进甲烷化气体中CO与吨氨新鲜气的消耗关系如下表2。

3 催化剂

副产醇醚混合物的双甲新工艺实施的关键之一为催化剂,该催化剂为我公司研制,暂命名为XMM催化剂,该催化剂已经过多次工业化应用,效果很好,其物化性能如下:

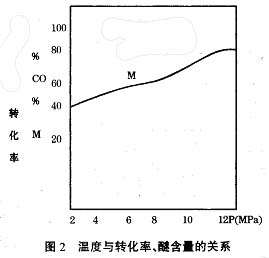

XMM催化剂属铜系催化剂,主要成份为铜;锌、铝、稀土氧化物和少量的添加剂。使用前呈氧化物状态,必须用氢氮气进行升温还原。催化剂外形为圆柱体,尺寸为¢5×5mm,表面有金属光泽,堆比重约为 1.4g/cm3。XMM型催化剂在220℃下有明显活性,随着反应温度的升高,CO的转化率升高,温度在280~290℃之间转化率出现最高值。(见图2∶X曲线)

XMM型催化剂的选择性即产品中的醚醇比,随着温度的升高而比值增大,在260~280℃之间有最大值,以后趣于平缓。(见图2∶M曲线)

XMM型催化剂的活性随反应压力的提高而转化率增加,3.0MPa、250℃时,转化率为46%;10.0MPa、250℃时,转化率为72%;120MPa、250℃时,转化率为82%(如图3)。

4 双甲燃料

4.1 性质与组成

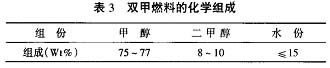

调整催化剂成份,可以得到不同醚含量的醇醚混合物,现在有两种成份的产品,一种醚/醇=1/2左右,另一种醚/醇=1/8,后者做为燃料用醇醚混合物,称为双甲燃料,其组成如表3。

双甲燃料呈液态,五色、有酒精昧、易挥发、易燃。液态比重d20(4℃)为0.815,在常温下有压力。

4.2 双甲燃料的燃烧特性

双甲燃料热值比液化气低,但燃烧需要的空气量比液化气要少,燃烧更完全,燃烧的烟气量比液化气烟气量少,环境更洁净,热效率更高。爆炸下限浓度高,引燃温度高(>396℃),因此使用双甲燃料更安全。

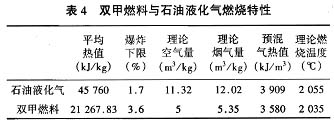

因为双甲燃料的热值比石油液化气热值低,因此耗用量比液化气多,如表4。

由表5可见,双甲燃料烧开每kg水耗量比液化气多,等效耗量比:双甲燃料/石油液化气=1.8,即 1.8kg双甲燃料相当于1kg石油液化气。

4.3 双甲燃料的灶具

双甲燃料需要专用灶具才能正常使用。灶具有A型和B型,A型属家庭灶,B型适用于餐馆酒家灶。

A型灶:它由灶头、针形阀、灶壳组成,灶具有通风管,因温度不同造成升力,使燃料燃烧。

B型灶:它由灶头、针形阀、灶壳、小风机及风量控制考克组成。它是由风机强制通风使燃料产生强烈的旋流火焰。

闭密系统:无论是A型或B型灶。从钢瓶的角阀开始到灶头,完全处于闭密状态,灶具在制做后,要进行泄漏试验,保证不泄漏。

4.4 双甲燃料的优点

我国城乡居民生活燃料主要是煤、石油液化气、煤气和各种薪柴。与这些能源比较,双甲燃料有如下优点:

4.4.1 高效优质

双甲燃料在氮肥厂由煤转化而成。煤转化为双甲燃料,其热利用率≥60%。双甲燃料在合格专用灶具上燃烧,其热效率测定为61%,因此煤的总热效率不低于36.6%。若用煤直接做燃料,其热效率仅为 14%~15%。在使用双甲燃料过程中,钢瓶内残液很少,只有1%~4%,而使用石油液化气,钢瓶内残液高达8%~12%。

双甲燃料的成份为碳、氢、氧化合物,其燃烧工况比燃烧石油液化气、柴油更完全,需要空气量少,火焰温度更高,其炊具无烟垢。

4.4.2 净化环境

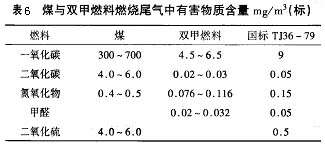

保护环境是造福人民的大事。直接烧煤(民用或工业用)对大气污染十分严重。特别烟气中的酸性物质是造成酸雨的祸首,湖南长沙、衡阳、株洲、湘潭等城市酸雨下降频率为80%~100%,酸雨pH值为4~ 5。双甲燃料燃烧时有害成份很少,比燃煤时有害物质要少得多(见表6),还远低于国家规定的标准。

广大农村还用木材、杂草做燃料,大大地减少绿地面积,水土流失严重,采用双甲燃料,可以保护森林资源和水土资源,有利于优化生态环境。如果城市用藕煤做燃料不仅造成空气污染,还大大增加了城市垃圾。双甲燃料的推广使用,有利于城市美化、洁净。

4.4.3 廉价能源

双甲燃料是氮肥厂原料气中少量有害成份一氧化碳、二氧化碳和弛放气中回收的氢合成的副产品,因此成本低,销售价格低,每吨价1 200~1 400元,石油液化气吨价3 300元以上。因此居民使用双甲燃料比使用石油液化气便宜,甚至比使用藕煤还便宜,某餐馆每天使用藕煤(24cm)22块,计16元,一瓶双甲燃料能烧2.5~3d,每天计12.7~15.2元。

4.4.4 资源丰富

随着石油价格上涨,石油开发利用深度增加,石油液化气越来越紧俏,质量越来越低,而双甲燃料是氮肥厂双甲新工艺的副产品,只要经过改造都可以生产。以湖南为例合成氨总能力约100万t,最少可附产10万t燃料。按四口之家估计,每年每户用双甲燃料400kg,可开户250万户。

5 二甲醚

副产醇醚混合物中,二甲醚含量可达40%~50%,二甲醚是重要的化工产品,它可做气雾剂、溶剂、改冷剂、烷基化剂、三氟化硼络合剂,还可以与其它物质化合制成硫酸二甲脂、醋酸甲酯、脱水可得到乙烯等等。

从醇醚混合物中,通过加压精馏,可得到99.9%以上二甲醚,其流程如图:

醇醚混合物从醚精馏塔中下部加入,从塔顶得到二甲醚,经冷凝,部分做回流液,部分做为产品。从塔底引出的是甲醇水溶液,经醇加到醇精馏塔,从塔顶出来的甲醇蒸汽,经冷凝后,部分做回流液,部分做为甲醇产品。塔底为含有少量甲醇的残液,做为造气废锅给水,蒸汽在造气炉燃烧,不造成环境污染。

6 双甲工艺——清洁生产工艺

我国是一个合成氨生产大国,全国数百家中小合成氨厂合成氨生产能力1 800万t,90%以上的工厂仍采用古老的铜洗工艺。它是利用铜、醋酸、液氨制成铜氨络合液,在低温高压下吸收原料气约1.5%~3%CO与CO2之后,在高温常压下解吸放空。因为铜洗工艺操作难度大,经常带液、冒液加上铜液的渗透能力强,泄漏严重。每生产1t氨,泄漏的铜液中合铜0.07kg,醋酸0.2kg,氨7~8kg。全国年产1 620万t合成氨装置中约有30%未回收,排入大气中,每年约有4 000万m3CO排到大气中。

而双甲工艺用甲醇化、甲烷化替低了铜洗完,全根除了合成氨生产中一个严重的污染源,因止它是一个清洁生产项目。

7 结 论

双甲工艺是一种清洁生产工艺,他已逐步在中国中小氮肥厂推广,双甲工艺副产醇醚混合物,是湖南安淳高新技术有限公司经过多年的研究试验并且已经在氮肥厂运行多年,醇醚混合物(双甲燃料)用于餐馆和家庭,也正在逐步推广之中。这项技术居于国内领先地位,技术成熟可靠,经济效益和社会效益显著,分布于我国各地的数百家小氮肥厂推广使用这项技术,对改造提高小氮肥的技术水平和改善产品结构很有意义。