TH、THC、TO系列钯、铂贵金属催化剂是湖北省化学研究院气体净化中心近几年新推出的、具有独立知识产权的产品。该催化剂以活性氧化铝为载体,以钯、铂为主要活性组分,并添加多种特种稳定剂制成,主要用于化工原料气中的脱氢、脱烃及脱氧,也可应用于化肥、精细化工、冶金钢铁、半导体电子、空分等行业,以及环保等新技术领域。

该系列催化剂具有如下特性:①使用空速大,可在5 000~30 000h—1的大空速下运行;②低温活性好,在同类产品中对杂质气体的脱除所需的净化温度更低;③净化度高,净化后气体中含量可达10—6级;④使用寿命长,一般可达2~5年(原料气总硫要求<0.1 ×10—6)。以下笔者对该系列催化剂的工业应用情况作一介绍。

1 TH-2(TH-3)型催化剂用于尿素脱氢

在尿素生产过程中,CO2原料气中含有0.8% ~1.2%的H2,这些H2在尿素的中压系统被浓缩。为了防止系统腐蚀需要向CO2气体中补充空气,H2 (CO、CH4)与O2在中压系统混合后都达到较高的浓度,且在爆炸范围内,从而产生爆炸隐患。针对这种情况,湖北化研所气体净化中心先后开发了TH-2和TH-3型尿素脱氢催化剂,以脱除原料气体中的H2,从根本上消除尿素中压系统安全隐患。

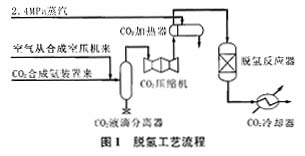

TH-2脱氢催化剂于1999年6月在镇海炼化公司化肥厂大型CO2汽提法尿素装置中投入运行,脱氢工艺流程,见图1。

脱氢反应器内径为φ1 130 mm,高1 500 mm,内装催化剂0.93 m3。催化剂床层上下各放置1层氧化铝耐火球,操作压力为13.5~15 MPa,反应温度为120~250℃,原料气组分体积分数见表1。

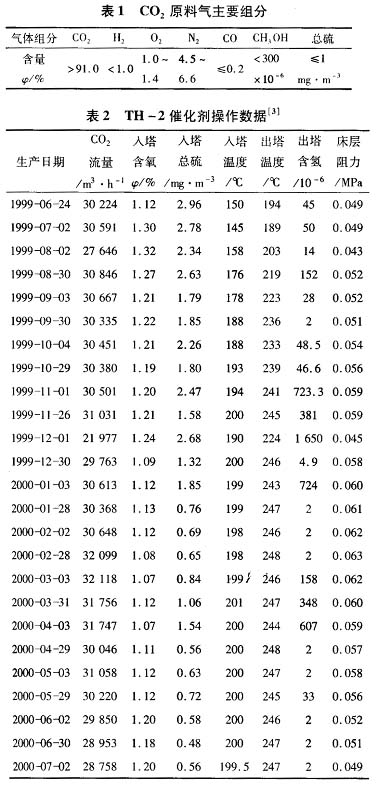

该装置运行至2000年7月,共停车4次,受高硫冲击6次,因工况波动和烧高硫渣油,较长时间总硫超过设计值:切出系统3次,共21 d,试验双氧水水泵时要求CO2中降氧小于1.0%,切出系统16d,停车停运7 d,累计运行了8 232 h。TH-2催化剂生产操作数据见表2。

由表2可以看出:①正常情况下出口H2含量小于100×10—6;②催化剂反应温升在40~50℃,表明活性十分稳定;③床层阻力基本保持在0.05~0.06MPa,表明其强度好;④TH-2投运初期,进行了最低全转化温度测试,当脱氢塔入口温度降至119℃时,反应器温度升至46℃,出口含氢<60 ×10—6。测试结果表明TH-2的起活温度较低。

针对该厂原料气中硫含量较高的实际情况,我中心在TH-2的基础上开发了TH-3型催化剂。该产品的特点是添加了B助剂,提高了催化剂的抗硫性能。2003年4月TH-3新产品在原装置上投入运行,应用结果表明,催化剂在低温区(160℃)的操作时间显著增加,催化剂的使用寿命延长,节约了大量中压蒸汽,达到了预期效果。至今,TH-3型尿素脱氢催化剂已在10多家大中小型化肥厂投运,市场占有率约70%,深受用户好评。

2 THC-1型催化剂用于食品级CO2脱烃

食品级CO2可用于饮料、烟丝膨化、超临界萃取、蔬菜保鲜等行业。由于饮料行业对食品级CO2气体纯度要求越来越高,我中心开发出专用于食品级CO2气体中脱烃的THC-1型催化剂,脱除气体中的烃类物质和有机物质,使产品达到国际质量标准。

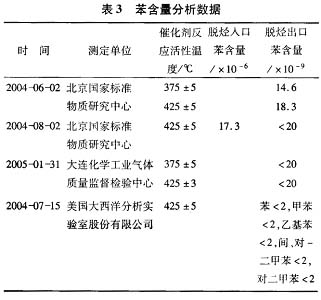

柳州化工集团有限公司现合成氨生产能力为24万t/a,为了充分利用生产中富余的CO2气体,公司于1993年成立柳州大力气体厂,建成1万t/a食品级CO2和工业级CO2装置各1套。为提高产品的质量和市场竞争力,使产品能够满足可口可乐和百事可乐公司的质量要求,2004年5月该厂食品级装置采用了THC-1型脱烃催化剂。脱烃塔进出口总烃含量由大连化物所生产的KF-300A型在线式总烃仪监测,测定结果表明,反应热点温度>375℃,出口总烃含量<5 ×10—6。关键的苯含量数据,该厂多次送样品到国内权威部门及美国大西洋分析实验室股份有限公司分析,结果表明,脱烃后苯含量均<20×10—9。其苯含量分析数据见表3。

生产应用结果显示,该催化剂活性温度低,净化度高,净化结果完全可以达到国际食品级CO2质量标准中苯(≤20×10—9)、总烃(≤50×10—6)及其他有机物的质量要求。该厂食品级CO2已成功进入可口可乐和百事可乐产品市场。

3 Tn-4型催化剂用于高浓度CO中脱氧

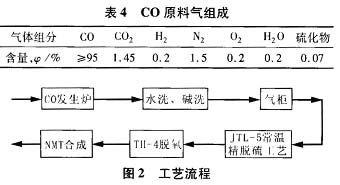

高浓度CO是精细化工产品生产中重要的原料气体,合成反应对CO气体中氧的要求高,需将其中的氧气含量净化至100×10—6,以保证合成效率及产品质量。山东东营精细化工科技有限公司与南开大学合作,生产汽油抗暴剂环戊二烯三羰基锰(简称NMT)产品。该产品对原料CO气体的净化要求特别高,需要精脱硫、脱氧及脱水等净化过程,经多方调研,选用了TH-4脱氧催化剂及JTL-5常温精脱硫工艺。该公司CO原料气组成见表4。工艺流程见图2。

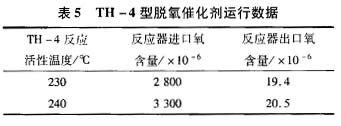

生产装置于2002年10月3日正式开车,在精脱硫保证气体总硫小于0.1 ×10—6的条件下,脱氧反应器出口气体中氧含量均小于厂控指标(<100×10—6),在入口氧含量波动剧烈条件下也能达到设计要求。开车期间气体抽样分析数据见表5。

4 TO-2型催化剂用于空分氮气中脱氧

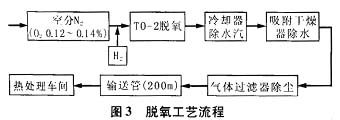

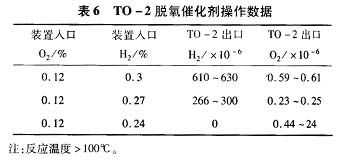

武汉无线电器材厂气体分厂采用碳分子筛变压吸附制氮,空分氮气中氧含量为0.12%~0.14%。为了获得氧含量小于100×10—6的高纯氮气,在空分氮气系统后设置了催化除氧净化装置,2002年3月采用了TO-2型脱氧催化剂。氮气加氢除氧工艺流程见图3。TO-2脱氧催化剂操作数据见表6。

催化除氧净化装置运行结果表明:

(1)空分氮气经TO-2脱氧催化剂后,其出口O2含量<1 ×10—6,当进口H2含量为0.27%时,出口H2和O2含量分别为266~300×10—6和0.23-0.25×10—6,完全达到了厂控指标[φ(H2)<500×10—6,φ(O2)<100×10—6],说明TO-2脱氧催化剂完全能够满足生产的要求。

(2)当进口H2,O2含量分别为0.24%、0.12%时,体系中H2,O2含量恰好以化学计量比例存在,出口H2含量为零,O2含量由0.44×10—6升至24×10—6,生产过程中加入稍过量的H2,TO-2脱氧催化剂即具有很好的活性,出口氧含量<1×10—6。

5 结语

(1)TH-2、TH-3尿素脱氢催化剂从根本上解决了尿素装置中压系统因氢气积累而引起的爆炸危险,TH-3在TH-2的基础上提高了抗硫性能,低温操作时间区扩大,节约了大量蒸汽。

(2)THC-1脱烃催化剂应用于食品CO2的脱烃,净化后气体中总烃含量小于5 ×10―6,苯含量小于20×10—9,达到了国际质量标准。

(3)TH-4脱氧催化剂可将高浓度CO中的氧净化至小于50×10—6,达到精细化工产品原料气净化要求。TO-2脱氧催化剂可将N2中的氧含量脱至数倍10—6,完全满足用户要求。