随着甲醇应用领域的开发,甲醇制烯烃、甲醇制汽油、甲醇燃料的技术进步及工业化突破,以及醋酸、甲酸甲酯、碳酸二甲酯、二甲醚等下游产品的不断开发,作为C1化工基石的甲醇,其市场前景将非常广阔。近几年来,我国甲醇工业得到了迅速发展,通过添加Cu、Zn、Al以外的元素,许多性能各异的铜基甲醇催化剂不断应用于工业生产之中,取得了显著的经济效益。

然而,工业上使用的许多催化剂对羰基化合物十分敏感,百万分之几的羰基化合物就可导致催化剂中毒而失活。在采用渣油、煤、焦炭为原料制合成气过程中,常因含羰基铁、羰基镍导致后续工序,如甲醇合成、丁辛醇合成、氨合成等生产过程中的催化剂产生不可逆中毒,不仅缩短了催化剂的使用寿命,而且还引起一些副反应,在很大程度上影响了装置的长周期运行。

目前,国内外针对合成气中羰基金属的形成、脱除等方面的研究报道尚不多见。随着生产技术以及对产品质量要求的提高,对羰基铁、羰基镍等杂质的净化工作就显得十分重要。笔者针对羰基金属对甲醇催化剂的毒害以及净化剂的研究进展情况进行论述。

1 羰基铁、羰基镍对甲醇催化剂的影响

1.1 形成的原因

目前,关于Fe(CO)5和Ni(CO)4的生成机理还未见系统的研究报道。据研究认为,羰基铁、羰基镍的来源主要有以下2种。

(1)原料气中CO对设备与管道的腐蚀而形成Fe(CO)5和Ni(CO)4。在金属中惟有铁、镍能在较温和条件下直接与CO气体反应生成羰基化合物。其反应式为如下。

Fe(s)+5CO(g)→Fe(CO)5(g)

Ni(s)+4CO(g)→Ni(CO)4(g)

(2)在造气过程中,CO与Fe和Ni结合生成Fe(CO)5和Ni(CO)4,其生成量与原料中Fe和Ni的含量以及CO的分压有关。

1.2 对甲醇催化剂性能的影响

众所周知,催化剂的表面性质不是均一的,其表面不具有同一的催化活性与吸附特性,而是由一系列活性中心形成。活性中心不是杂乱地散布在催化剂表面,而是具有一定的规律与催化剂相适应。这些活性中心一旦遭到破坏,催化剂便丧失活性或引起其他副反应。催化剂的中毒,普遍认为是催化剂毒素在催化剂表面生成薄膜使表面丧失活性。但在很多情况下,使催化剂中毒的毒素剂量非常少,它们甚至不可能生成一个单分子层,而这种毒素被牢固地吸附在活性中心上,使催化剂丧失活性或引起其他副反应。

Fe(CO)5和Ni(CO)4在低于反应器温度下生成,又在反应器温度下分解而沉积在催化剂表面。这一分解反应很可能是由催化剂自身所催化,逐步被催化剂表面所吸附,堵塞催化剂的表面和孔隙,使催化剂活性下降。由于反应生成热不能及时带走,又使催化剂床层温度升高,从而影响了催化剂的工业使用寿命。

Robert等考察了羰基铁、羰基镍对甲醇催化剂活性的影响,证明催化剂的活性衰退正比于催化剂上毒物的沉积量。同时,由于铁和镍是费托反应的活性组分,羰基铁、镍的存在,还可引起许多副反应,如生产烃类和石蜡烃等反应,给分离工序增加了困难。

国内某化肥厂从德国鲁奇公司引进的100 kt/a渣油造气的甲醇生产装置,在运行过程中,因甲醇催化剂活性下降较快而影响了合成甲醇的正常生产。经分析,其主要原因之一就是甲醇合成气中有羰基铁、镍等杂质,造成甲醇催化剂中毒而失活。由羰基铁、镍引起的副反应,使粗甲醇的杂质含量和精制难度增加,影响产品质量。

2 羰基铁、羰基镍的分析测定方法

由于羰基铁、镍为剧毒性物质,即使在较低浓度下对人体也有危害,且易燃、易爆,工业卫生安全标准对其要求极为严格。

国内羰基镍的测定工作起步较晚,因为空气中氧的干扰,直接在空气中对羰基镍的测定尚有困难。1978~1980年,曾有人采用紫外分子吸收法和气相色谱法进行羰基镍的分析测定工作,可测定到0.003 mg/m3浓度的样品气体。1984年有人采用原子吸收法测定空气中的羰基镍,检测限达到0.0073 mg/m3。1985年北京钢院结合羰基镍生产的安全标准,研制出了羰基镍报警测试仪,检测限可达0.0037 mg/m3。

国外早在1963年就开展了羰基铁、镍分析工作的研究。英国煤气理事会报道了利用浓硫酸吸收 或活性炭吸收的方法测定煤气中的羰基物,使煤气中羰基镍测定灵敏度达到6×10-9。1967年捷克报道使用化学试剂吸收剂分解的方法测定地下天然气中的羰基铁、镍。20世纪70年代末,美国采用傅立叶变换红外光谱法和等离子色谱连续监测空气中的羰基铁、镍,其检测限达0.3×10-9。1980年美国宾夕法尼亚大学用质谱法测定废气中的羰基镍,检测限为10 μg/L。 1988年,前苏联采用气相色谱法分离并测定羰基铁、镍、钴,取得了较好的效果。近20年来,化学发光分析技术也很好地应用于羰基金属的分析,检测限可达2×10-9。

3 羰基铁、羰基镍的脱除方法

脱除羰基铁、羰基镍的方法很多,主要分为湿法和干法两大类。湿法包括直接吸收法、氧化吸收法等。湿法设备复杂,操作难,且产生污水,用过的吸收剂也较难处理。干法主要包括物理方法和催化脱除法。常见的物理方法有硅藻土小球吸附,该法吸附能力较弱,净化度不高,而且吸附饱和后只能更换处理。催化脱除法利用吸附剂的活性金属吸附脱除羰基金属,常见的催化脱除法为氧化法。

3.1 物理方法

常用于脱除羰基铁、羰基镍的物理方法是硅藻土小球吸附。该法利用硅藻土小球的比表面来吸附微量羰基铁、羰基镍(极性吸附),从而达到脱除羰基铁、羰基镍的目的。硅藻土吸附剂由于吸附容量较低而造成使用寿命短,一般只能使用4个月。因此,该法存在所需吸附剂用量大、吸附塔数量多、设备投资高等缺点。

3.2 催化脱除方法

3.2.1 活性炭

活性炭脱除羰基铁、羰基镍的原理为:合成气中的Fe(CO)5和Ni(CO)4首先吸附在活性炭上,然后分解。其反应式如下。

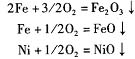

如果合成气中有氧存在,那么Fe,Ni即转化为不易挥发的氧化物而被吸附在活性炭上,从而从合成气中脱除。其反应式如下。

德国BASF公司曾研究了载气压力对活性炭吸附羰基铁、羰基镍效果的影响。研究结果表明,随着载气压力的增加,活性炭对微量杂质的吸附能力降低;反之,压力降低,则吸附能力增强。这是因为在高的吸附压力下,微量杂质与大量载气分子之间吸附竞争增加,因此含量高的载气分子阻止了微量杂质的吸附。合成气中氧含量对活性炭吸附铁、镍也有很大的影响,当合成气中氧含量增加高时,活性炭对铁、镍的吸附量则随之升高。该法的缺点是工艺气中需配氧,然后再脱氧,导致工艺复杂且空速较低。

3.2.2 活性金属吸附剂

活性金属吸附剂脱除羰基铁、羰基镍的方法是采用VIB族金属,以活性相来络合吸附Fe(CO)5和Ni(CO)4,因此是一次性的。活性组分分散在高比表面的Al2O3,载体上,能够有效地从合成气中脱除羰基金属,效果较好。脱除过程包括化学反应和强物理吸附,吸附Fe量高,可达5%,并且对Ni(CO)4也有一定的脱除能力。另一个特点是从合成气中脱除羰基金属时不发生催化合成和加氢反应。采用这种吸附剂可以使合成气中羰基金属降低到小于0.1 ×10-6,工业使用温度一般在25~50℃,压力不限,空速2000 h-l。合成气中最好不含硫化物,一定量的硫化物与气体中Fe(CO)5和Ni(CO)4竞争吸附,影响吸附剂的使用寿命。其缺点是使用温区较窄。

3.2.3 浸渍活性组分的硅藻土吸附剂

使用含碱金属的硅藻土可以有效地吸附羰基金属。碱金属是指VIA族金属,如钠、钾等,一般采用浸渍活性组分,如KOH,NaOH,Mg(OH)2等硅藻土做吸附剂。其制备步骤为:①硅藻土用甲醇处理,经抽真空抽去载体中的甲醇气体,恢复到大气压;②在常温下,将KOH溶解在甘油和甲醇混合物中;③将硅藻土浸于此混合溶液中,放置在旋转的蒸发器中,通过加热除去甲醇即成吸附剂。该吸附剂的吸附机理是把气体中易挥发的羰基金属转化成不易挥发的四羰基子盐吸附在载体上。此方法可以脱除合成气中95%的Fe(CO)5,净化度较高。反应方程式如下。

3.3 其他脱除方法

丹麦托普索公司开发的MG901主要用于在甲醇催化剂温度下分解Fe(CO)5和Ni(CO)4,使用空速可达10 000~20 000h-1。Dvorsk等利用固相催化剂从合成气中脱除Fe(CO)5,使用结果表明,合成气入口的Fe浓度从7 mg/m2降低到5.7~6mg/m2。用阳离子交换树脂也可以脱除羰基金属杂质,主要是通过氧化还原反应进行的。

综合以上吸附剂的性能,常温型,如MO吸附剂,脱除Fe(CO)5的能力较好,但对Ni(CO)4的脱除能力没有数据。虽然活性炭脱除Fe(CO)5和Ni(CO)4的效果较好,但其缺点是工艺气中需配氧,然后再脱氧,工艺复杂且空速低。高温型保护剂脱Fe(CO)5和Ni(CO)4的吸附量大,使用空速可达10 000~20 000h-1,且精度高,是最理想、最有吸引力的方法。此技术的关键是开发对铁、镍容量大,稳定性好,不产生副产物的保护剂。

4 结论

(1)合成气中微量的羰基铁、羰基镍等杂质就可导致催化剂中毒,使催化剂的活性降低甚或失活,因此羰基铁、羰基镍的净化工作十分重要。

(2)国内外尚对合成气中羰基金属的形成、沉积、脱除等系统研究不多,目前国内仅有湖北省化学研究院等个别单位开展了羰基金属净化剂的研究,因此应对该领域作系统、深入的研究。

(3)当前的首要任务是加快研发和推广高温型净化剂脱除Fe(CO)5,Ni(CO)4的技术,解决该技术在实际应用中存在的问题。

(4)有些吸附剂只对Fe(CO)5具有很好的脱除能力,而有些吸附剂只对Ni(CO)4有很好的脱除能力,在考虑经济性的同时,可以将几种吸附剂耦合使用,以达到更好的脱除效果,更快的脱除速率,更好的经济效益。

(5)由于甲醇(单醇或联醇)生产企业对羰基金属对甲醇催化剂的毒害缺乏全面的认识,因此,加大这一领域的知识宣传及普及工作,对提高国内甲醇催化剂的工业使用水平和企业经济效益是十分重要的。