0 前言

随着国家能源安全战略方针的变化以及醇醚清洁燃料的开发,我国煤制甲醇的原料路线在国家能源战略方针中占据越来越重要地位,国内甲醇行业也得到迅速发展,在原料路线、生产规模、节能降耗等方面取得了突破,生产技术也逐渐向单系列、大型化发展,在此情况下甲醇装置长周期、高效率地运行突显重要。然而,从我国甲醇行业的实际情况看,在发展进步的过程中存在一些问题,其中一个突出问题就是甲醇催化剂的使用寿命偏短,甲醇催化剂生产强度偏低。目前就甲醇催化剂生产强度(每立方甲醇催化剂能生产甲醇的吨数)而言,国内最好的水平与国际先进水平相比,还相差1倍以上。而国内较差的只有国内较好水平的1/5左右。很多企业使用的是同一种甲醇生产工艺、同一种甲醇催化剂,是什么原因造成如此之大的差距呢?经过调查及对失活甲醇催化剂的化学和物理分析表明,主要是气体净化程度的差距造成的。

目前工业合成甲醇广泛采用的催化剂为Cu—Zn—Al系催化剂,该系催化剂活性高、选择性好,但对毒物极为敏感,容易中毒失活,使用寿命往往达不到设计要求。影响其使用寿命的因素很多,如中毒、烧结、污物堵塞孔隙、强度下降等,其中主要影响因素为中毒和烧结。在目前的工艺中,导致甲醇催化剂中毒失活的因素主要集中在以下几个方面:

(1)硫及硫的化合物;

(2)氯及氯的化合物;

(3)羰基金属等金属毒物;

(4)微量氨;

(5)油污。

除硫之外的其他气体杂质的脱除技术及其工业应用是本文要重点探讨的。

1 羰基金属化合物

目前,国内甲醇企业对合成气中羰基金属的形成及其危害普遍缺乏认识,更没有采取措施将其脱除。为了延长甲醇催化剂的使用寿命,脱除合成气中羰基化合物势在必行。羰基金属化合物种类很多,在合成甲醇正艺中主要是Fe(CO)5、Ni(CO)4,Fe(CO)5和Ni(CO)4属单核簇基配合物,采用端基配位,其结构如图1所示,其物理性质见表1。

1.1 羰基金属对催化剂的中毒作用

催化剂的中毒,普遍认为是催化剂毒素在催化剂表面生成薄膜使表面丧失活性。但在很多情况下,使催化剂中毒的毒剂量非常少,它们甚至不可能生成一个单分子层,而这种毒素被牢固地吸附在活性中心上,使催化剂丧失活性或引起其它副反应。羰基金属在甲醇合成催化剂表面受热后极易分解成高度分散的金属铁和镍,逐步被催化剂表面吸附而沉积在催化剂表面上,侵占催化剂活性位,堵塞催化剂的表面和孔隙,导致催化剂中毒、活性下降。

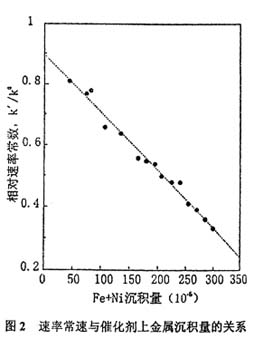

G.W.Robert等研究了羰基铁、羰基镍对甲醇合成催化剂活性的影响,结果表明见图2。

从图2中可以看出,催化剂活性的衰退正比于催化剂上的毒物沉积量。合成甲醇催化剂上沉积300×10-6(体积分数,下同)的Fe和Ni时,速度常数衰减增加了大约50%。对山东某化肥厂使用后的废催化剂中铁、镍的分析结果也表明,催化剂平均吸附Fe和Ni达到6000×10 -6后活性基本丧失,山西某厂使用半年失活催化剂中铁含量达0.5%,河北某化肥厂的甲醇催化剂使用几个月即失活,经分析其甲醇催化剂中铁的沉积量上中下层分别达到3.8%、1.2%和0.12%,除气体中带入铁锈外,羰基铁的影响是不容忽视的。

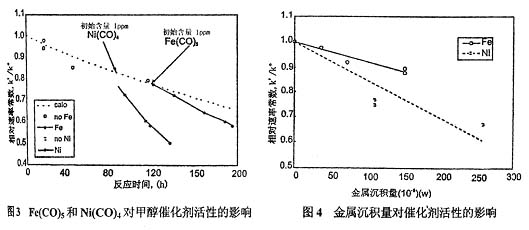

当分别考察Fe(CO)5和Ni(CO)4对甲醇催化剂活性的影响时,发现Ni(CO)4的毒性比Fe(CO)5的大(见图3),可能因为在催化剂的表面Ni(CO)4的分解速度比Fe(CO)5快。图4也表明,在金属沉积量相同时,Ni的毒性比Fe强。

隋国强等还计算出了催化剂表面上单位毒物量所毒害的催化剂表面积:S Fe=54×103 m2/g(Fe),S Ni=98×103m2/g(Ni),S s=13×103m2/g(S),数据说明Ni的毒性最强,Fe次之,S相对弱一点,羰基金属的中毒强度是硫的儿倍。

此外,由于Fe、Ni是生成甲烷有效的催化剂,这不仅增加了原料的消耗,而且使反应区的温度剧烈上升,影响了催化剂寿命;羰基铁、羰基镍在催化剂上沉积,导致副反应发生,增加粗甲醇中的杂质含量;粗甲醇中的羰基化合物可与甲醇形成共沸物,从而影响精甲醇质量。我国精甲醇国家标准中对羰基化合物也有严格的控制指标,羰基金属不脱除,会直接影响企业的经济效益。

因此,甲醇生产企业应严格控制合成气中羰基铁、羰基镍的含量小于0.1×10-6。

1.2羰基金属的来源

Fe(CO)5、Ni(CO)4主要有两种来源:

(1)造气过程中原料气中CO与原料中Fe和Ni结合生成的。主要是利用渣油、煤、焦炭为原料制合成气的过程中产生。

(2)是原料气中CO对设备与管道的腐蚀而形成Fe(CO)5、Ni(CO)4。

在加压条件下,金属中铁、镍能在较温和的条件下(25~100℃)就能与CO气体反应形成羰基化合物。反应式如下:

Fe(s)+5CO(g) 一→Fe(CO)5(g)

Ni(s)+4CO(g) 一→Ni(CO)4(g)

Fe(CO)5、Ni(CO)4的生成量与原料中Fe和Ni的含量以及CO的分压有关。压力越高,越有利于羰基金属的生成。在加压条件下,150~200℃羰基腐蚀的速度最大,即在热交换器中及原料气压缩机的管线中的羰基腐蚀最为严重。若气体中含有硫、氯,又会加速羰基腐蚀。

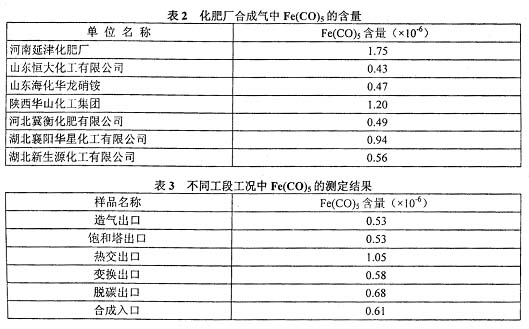

我们对一些化肥厂合成气中的Fe(CO)5含量进行了测定,结果见表2。

我们在武汉化肥厂不同工段进行取样,对气体中的Fe(CO)5进行了测定,结果见表3。

从表2、表3中可看出,Fe(CO)5在系统中是普遍存在的,应引起企业高度重视,应严格控制合成气中羰基铁、羰基镍的含量小于0.1×10 -6。

1.3 羰基金属的脱除

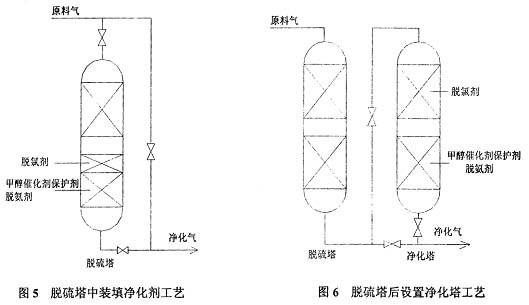

国外的生产流程中均在甲醇合成塔前设置了净化炉,在其中装填脱除羰基金属的净化剂(见图5),经过压缩后的合成气在净化炉中除去羰基金属和油雾后,与循环气一起进入合成塔。

而国内由于对羰基金属危害认识不够,在实际生产中国内绝大多数企业都忽略了净化炉设置和羰基金属的脱除,这也是目前国内甲醇催化剂使用寿命短的主要原因之一。因此,在甲醇合成塔前设置羰基金属净化塔,解决羰基金属危害问题对于延长甲醇催化剂使用寿命是十分必要的,应引起企业足够的重视。近年来,为了避免羰基金属的生成,采用高铬钢铁索体内管的甲醇反应器,该反应器是管式结构,由1根含0.4%~0.7%Mo和0.001%~1.508%Cr的钢制外管和渗有的铁素体内管组成,采用高铬管可防止催化剂中毒及羰基铁生成。

我院开发的常温和中温型脱羰基金属净化剂在常压~15.0MPa、3000~20000h-1、0~300℃条件下可将合成气中的羰基铁、羰基镍脱除至0.1×10-6以下。适用于合成气,以提高各工段的催化剂使用寿命及保证各类产品的质量,目前该技术己成功应用于10多家企业。

2 氯及氯的化合物

2.1 氯对甲醇催化剂的中毒作用

氯有未成键孤对电子,并有很大的电子亲和力,易与金属离子反应,氯离子还具有很高的迁移性,常随工艺气向下游迁移,对氯中毒催化剂分析表明,上下床层氯含量儿乎无浓度梯度,中毒是不分层的,其造成催化剂中毒往往是全床层性的。表4是几例失活甲醇催化剂中氯含量。

Ray.N研究表明,对于Cu—Zn—Al甲醇催化剂而言,氯的危害比硫的毒害更大,入塔气体中含0.1×10 -6的氯就会发生明显的中毒。催化剂中0.01%~0.03%的吸氯量其活性就会大幅下降。虽然实际生产中氯含量没有硫含量高,但由于其毒性大,“累积效应”所带来的影响是十分严重的,其对催化剂的危害是不容忽视的。

甲醇催化剂氯中毒机理如下:

(1)吸附的氯原子与催化剂反应,进而阻碍或改变催化剂活性位;

(2)生成的CuCl具有低熔点和高的表面迁移率,非常微量的CuCl足以提供可迁移物种,融合成大的铜晶粒,加速催化剂表面烧结。实验观察到:在200℃条件下,几小时内铜晶粒就由10nm长大到100nm,这种类型的中毒比高温对催化剂结构的破坏严重得多;

(3)痕量可迁移的CuCl同时加剧催化剂还原态硫(如H2S)的中毒;

(4)氯与催化剂中的锌形成具有低熔点的ZnCl2,引起催化剂进一步中毒和烧结;

(5)甲醇催化剂的氯中毒不仅限于催化剂表面,还渗透到催化剂内部。

因此,对于甲醇生产厂而言,应控制入塔原料气氯含量小于0.1×10-6。

2.2 氯的来源

实际生产中的氯主要来源于原料煤、工艺蒸汽、空气和所使用的化工助剂及保温材料。

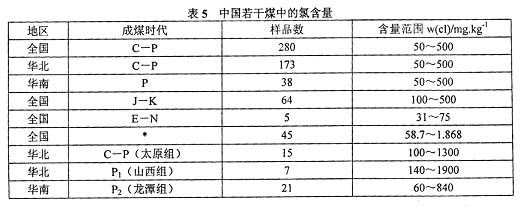

我国若干种煤中氯含量如表5所示。

氯在煤中的存在形式主要有三种:(1)无机氯化物(NaCl、KCl、CaCl2);(2)有机氯化物;(3)存在于煤的水分之中的某种氯离子。煤燃烧时氯一部分以HCl的形式释放出来,一部分则生成有机氯化合物。

我国甲醇厂水源水质含氯量因地域不同而有所差异。有些厂的脱盐水不合格乃至无脱盐水或采用软水,其蒸汽中氯含量就相对偏高,则通过工艺冷激和补加蒸汽带入系统,如某化肥厂蒸汽中氯含量曾达30 mg/m3(标态),而脱碳再生补水中的氯含量曾高达5300~8500 mg/m3(标态)。有的地区因环保要求需要零排放,而甲醇企业在污水处理过程中又会引入氯的污染。

根据我们对30多家甲醇厂调研,结果表明:碳化气和脱碳气体中氯含量一般在0.1×10-6~2.0×10-6,少数企业达到5×10-6~6×10-6。其中碳化气中的氯含量普遍高于脱碳气中的氯含量。

2.3 氯的脱除

解决原料气中氯的问题行之有效的方法就是采用脱氯剂。

湖北省化学研究院承担的国家“九·五”重点科技攻关项目——“ET—3型精脱氯剂”能解决这一问题。该脱氯剂在常温~320℃、0~15MPa、3000h -1的条件下,工作氯容可达10%~30%,净化气体中氯含量<0.1×10 -6。该脱氯剂已于2001年通过国家科技部组织的验收,2005年被评为国家重点推广新产品,目前已在40多套甲醇装置中成功工业应用,有效地解决了氯的危害问题。

ET—3型脱氯剂可装在精脱硫后或水解催化剂前,操作条件与精脱硫一致。也可装在甲醇催化剂前(见图5、图6)。

3 微量氨对甲醇生产的影响及解决办法

3.1 在还原过程中氨对催化剂的影响

牛文勇等在升温还原过程中发现,由于对气体中的有害成分没有足够的重视,致使气体中氨含量超标,因而在触媒出水过程中,发现有水呈现蓝色的现象,很明显是氨和触媒反应的结果,于是停止升温,加大氨洗塔补水量,把氨含量降低到29×10 -6时,再升温至结束。但装置运行后,初期热点达到260℃,并且在塔下部,一氧化碳转化率不足80%,使用初期的2个月产量只有80t/d,低于设计能力。到了第3个月后,触媒活性继续下降,转化率低于50%,产量为35 Vd。在总结了这次教训后,在第2套触媒升温还原时,用氨合成弛放气经膜分离回收的气体,并在进甲醇合成塔前安装了2台氨洗塔,使进塔气体中的氨降至<1×10 -6,此次升温还原比较顺利。一氧化碳转化率达到90%,效果较理想。

陈安琼等出在调查中发现,在催化剂还原过程中使用N2—H2循环机,将氨带入醇塔,催化剂还原出水呈蓝色,显然铜氨络合物已生成,对催化剂已带来严重损害。

3.2 在生产过程中氨对甲醇催化剂的影响

当原料气中含有微量氨时,就会在甲醇合成过程中发生胺化反应,生成一甲胺、二甲胺、三甲胺等副产物带入粗甲醇中,其反应式如下:

CH3OH+NH3—→NH2CH3+H2O+20.75kJ/mol

2CH3OH+NH3—→NH(CH3)2+2H2O+60.88J/mol

3CH3OH+NH3—→N(CH3)3+3H2O+407.35kJ/mol

由于甲胺类增多,碱值高、氨化值低、杂醇多,增加了粗甲醇精馏的困难,既影响甲醇产品质量又增加了消耗。这使甲醇带有甲胺类化合物特有的鱼腥味,严重降低了甲醇品级。陈庆来等认为,在生产中氨与CO产生副反应生成甲胺类物质,甲醇生产中大家闻到如特殊的腥臭味就是甲胺类的味道。甲胺在精馏中虽然会通过加入氢氧化钠溶解一部分,但仍会有小部分残留在精甲醇中,造成精甲醇中游离碱超标,达不到优等品(<0.0002%)的标准。因此,原料气中氨的存在是众多小联醇厂产品质量不高的根本原因。

当有微量水存在时,氨还会与甲醇催化剂中的铜生成铜氨络离子,造成铜的流失,从而导致甲醇催化剂失活。原料气中含有50×10-6~100×10-6氨时,催化剂活性下降10%~20%。

3.3 生成铵盐堵塞设备

梁雪梅等于2002年在生产过程中发现,该厂净化系统阻力突然上涨,主要表现在变换系统。当时入工段压力由2.55MPa逐渐上升至2.69MPa。脱硫塔前压力从2.34MPa降至1.3MPa,阻力达到1.04MPa,系统被迫切气。发现在变换气水冷器内部出现结晶物堵塞管路造成阻力增大。后来将气体温度由25℃提到100℃,使结晶物溶解、熔化,阻力消失。分析原因:水煤气中有NH3和N2的存在,同时变换炉内由于金属催化剂对N2和H2起催化剂作用,也会合成部分NH3,造成变换气体中氨含量较高,同时由于醇净化的部分变换工艺的主要特点是汽气比偏低冷凝液较少,所以冷凝液中铵盐浓度偏高,在温度较低时,铵盐结晶析出。

3.4 合成气中氨的来源

合成气中氨的来源主要有: (1)碳酸丙烯酯串中压氨洗脱碳工艺; (2)氨水脱碳工艺; (3)尿素联产碳铵工艺; (4)铜洗再生气回收技术; (5)煤及石油等碳源中含有的胺类及吡啶等含氮有机杂环化合物在造气过程中最终会转化为氨; (6)变换炉内由于金属催化剂对N2和H2起催化剂作用,也会合成部分NH3。

3.5 氨的净化

除了改进脱硫、铜洗、脱碳等工艺外,还有一种简单有效的方法脱除原料气中的氨,即可采用我院研制的ET—6型精脱氨剂,可将气体中的氨脱除至0.5×10-6以下。

4 油污

油污可堵塞甲醇催化剂的表面和内部孔道,减少催化剂比表面积,从而减少活性中心数目,加之带进的硫、甚至氯进一步导致催化剂中毒失活。油污主要来源于压缩机和循环机的润滑油泄漏。解决油污污染的方法之一是可采用无油润滑的压缩机,还另外有一个简单的方法是在甲醇合成塔前设置1套装填脱油剂的装置,内装我院开发的ET—10型吸油剂,其具有强的吸附油污能力,可在常温~200℃、2000~3000h-1、常压~15.0MPa条件下使用,温度提高时可适当提高空速,吸附容量大、使用方便、灵活,可很好地保护甲醇催化剂。

5 工业应用实例

5.1 石家庄市联碱化工股份有限公司

该公司现有合成氨70kt/a能力,甲醇1.5kt/a,甲醇合成系统采用双塔(φ600mm)串联流程,该公司前期使用某甲醇合成催化剂,单塔使用寿命约8个月。后改用另一种甲醇合成催化剂,单塔催化剂使用寿命提高到11~12个月。经分析,入塔气体中含有(0.4~0.6)×10-6的氯。为进一步提高催化剂的使用寿命,2003年4月在精脱硫塔中装填了5.0m3ET—3型精脱氯剂,开车运行1年半,脱氯后气体中氯含量小于0.07×10-6,甲醇催化剂使用寿命已提高到17个月。

5.2 河北深州市化肥总厂

2003年该厂上了1套联产20kt/a甲醇生产线,同时安装了1套干法精脱硫设备,但投产一段时间后生产便开始不稳定,塔温不稳、醇后气微量上升,且醇中有石蜡生成。半年后,甲醇催化剂产醇量严重下降,催化剂最终因活性差而被淘汰。分析原因是原料气中含有微量的氯和羰基铁,其积累于触媒表面并发生化学反应,而使触媒中毒、烧结失去活性。

为了彻底脱除气体中的有害物质、提高气质,选用了我院的ET—3型精脱氯剂和常温脱羰基金属净化剂,分别加装在两台精脱硫塔中。开车运行2年以来甲醇触媒运行情况一直良好。经测定净化气体中氯和羰基金属含量<0.1×10-6。2004年10月份检修时,塔后冷排中也未发现石蜡,证明净化剂对气体中氯和羰基金属的脱除效果显著,目前净化剂仍在使用中。

5.3天脊集团晋城化工股份有限公司

天脊集团晋城化工股份有限公司(晋城二化)于2002年3月开工建设“18.30”工程。为保护好甲醇合成催化剂和氨合成催化剂的活性,确保长周期运行,在采用我院精脱硫工艺的同时,在精脱硫第2脱硫塔末段装填了部分ET-3精脱氯剂,2003年开车后一直运行至今,目前仍在使用。

6 结论

综上所述,在甲醇(无论是联醇还是单醇)生产中,根据实际工况需要脱除原料气中微量氯、氨、羰基金属及油污,搞好合成气的深度净化工作,提高甲醇催化剂的生产强度,使我国的甲醇行业生产技术水平早日接近并达到国际先进水平。