1 前言

微量硫对甲醇、甲烷化、氨合成催化剂的中毒及对脱碳溶剂,铜洗溶液、设备腐蚀与尿素安全生产等的危害是长期制约合成氨生产的瓶颈,大量的研究与实践表明在合成氨生产中原料气必须进行精脱硫,即总硫<0.1×10-6,才能实现长期的高产、稳产。

国外自1987年英国ICI公司提出水解催化剂串氧化锌的工艺以后,在常温干法精脱硫领域内进展不大,这主要由于发达国家的氮肥厂大多是以天然气制取的,采用传统的高温精脱硫工艺已相对稳定。即使是在煤制原料气中,因企业规模以大型为主,采用低温甲醇洗能达到气体净化与精制要求(包括脱除总硫<0.1×10-6),因此干法常温精脱硫只是作为一种补充手段。我国的情况正相反,中小氮肥厂大多以煤为原料,一般认为规模小于20万吨氨/年的氮肥厂采用低温甲醇洗工艺是不经济的,因此增设干法常温精脱硫是必须的,常温精脱硫新技术的开发、产业化及使用技术的研究还应当由我国的科技、工程人员来完成。

在过去的20年,我国常温精脱硫的研究被很多专家认为是脱硫领域内最为活跃的一个分支。太原工业大学、西北化工研究院、昆山精细化工研究所等均做了很多工作,我中心独辟蹊径,提出水解串特种活性炭的常温精脱硫路线于1991年最早实现工业应用,进而开发了一套较为完整的以JTL-1、JTL-4、JTL-5新工艺为核心的常温精脱硫(ATFSR)新技术。该新技术可以解决以煤或重油制气的各种工况下的精脱硫(总硫H2S+COS+CS2<0.1×10-6)。我国政府于1999、2000年举行两届ATFSR新技术国际培训班,获得中国发明专利23项,有4篇论文参加国际氮(化)肥会议,先后有8种精脱硫剂产品出口至美、英、澳大利亚等国家,在全国小氮肥第12次技术交流会上已全面介绍ATFSR新技术的特点,组成与工业应用,本文重点介绍该新技术在过去的5年中的最新进展。

2 保护甲醇催化剂

2.1 联醇工艺甲醇催化剂使用寿命与生产强度的新进展

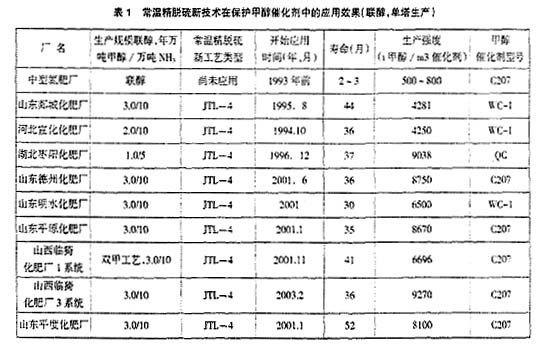

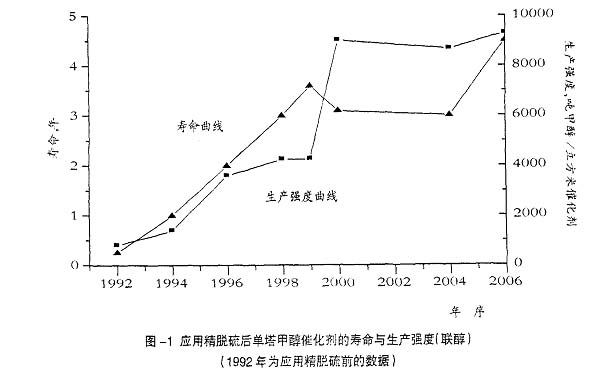

合成氨联产甲醇是中国独创的工艺,1993年以前,干法脱硫技术落后,联醇催化剂寿命低,仅为2~3个月,导致这一新工艺的优势得不到体现。表1与图1的数据说明:经过10多年特别是近5年常温精脱硫新技术的应用(加上均温型内件的配套使用与管理加强等因素),保护甲醇催化剂所取得的业绩最为成功,远远超过原来的预期目标,单塔联醇催化剂的寿命与生产强度都提高了5~10倍。这5年的进展也充分证明了联醇工艺对氮肥行业的重要贡献:

1)联产甲醇工艺实现了长周期稳产高产与真正意义的工业化,成为“中国特色,世界水平”与化肥工业史上的创举[3]得到了充分体现。

2)实现了合成氨生产的长周期稳产高产并有重大的节能降耗作用。

3)对中小化肥厂产品结构得到有效调整,显著提高经济效益与竞争力。

4)联产一碳化工,成为综合化工企业:

5)促进联氨等新工艺的开发。

2006年前后,联醇生产又取得历史上2项最好的成绩:一是山东平度化肥厂的单塔联醇催化剂的寿命突破4年,达到4年4个月,接近表3国外单醇催化剂的寿命5年的水平,至于甲醇催化剂的生产强度,由于工艺不同,联醇无法与单醇比较生产强度的数据。二是山西丰喜集团联醇的甲醇催化剂使用寿命达3年,生产强度即每m3催化剂生产甲醇9270吨,创联醇历史最高纪录,年减少运行费用181万元,年增产合成氨4500吨,增加产值近1000万元,运行水平居国内最好成绩之一。

2.2 单醇生产中的精脱硫技术(EH-2中温耐硫水解催化剂+JTL-1夹心饼工艺)

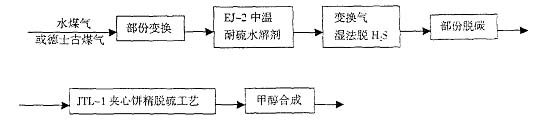

单醇生产中CO变换和CO2脱碳是部份变换(出口CO为18~22%)和部份脱碳(出口CO2为1~4%)。因CO变换率(~30%)大幅度降低,导致变换气中有机硫(主要是COS)含量提高10倍左右,不仅会污染脱碳溶液,还因CO2脱除率降低而导致脱碳气中有机硫(主要是COS)增高,加重了脱碳后常温精脱硫的负荷。因此在单醇生产中,不论变换是采用Fe-Cr中变催化剂还是采用Co-Mo宽变催化剂、不论采用何种脱碳工艺、为脱除较高含量的有机硫COS,我们开发的单醇生产中的精脱硫由EH-2中温耐硫水解催化剂+JTL-1夹心饼工艺组成的精脱硫技术均可适用多种形式的单醇,并取得有效的效果。

精脱硫工艺流程示意图如下:

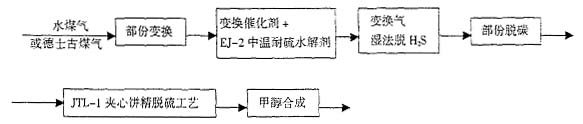

EH-2中温耐硫水解催化剂的串联使用位置有二种方案可供选用:

1)EH-2催化剂放在变换后面的适宜位置(即变换炉外),类似于“中变串低变工艺”炉外串联模式,如上述流程示意图。

2)EH-2催化剂的位置也可放在变换炉内最后一段类似于“中变串低变工艺”炉内串联模式,流程示意图如下:

上述二种方案的作用与效果相同,需要注意的是选择合适的EH-2催化剂使用条件(如温度)。

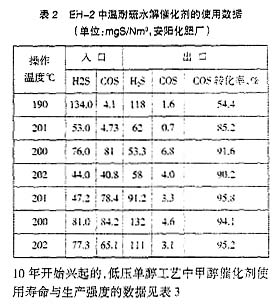

1995年针对鲁南化肥厂10万t甲醇/年项目设计中提出的部份变换后高含量COS的脱除问题,我中心开发新型的EH-2抗硫酸盐化有机硫水解催化剂(后改名为EH-2中温耐硫水解催化剂),列为原中国石油化工总公司的重点项目,于1998年通过该总公司主持的技术鉴定,并获得中国发明专利。表2列出的EH-2中温耐硫水解催化剂的使用数据清楚表明,其COS转化率在200℃时可高达90~95%,接近该工况下的平衡转化率,保证了整个精脱硫工艺的畅通。

2.3 单醇工艺甲醇催化剂使用寿命与生产强度的新进展

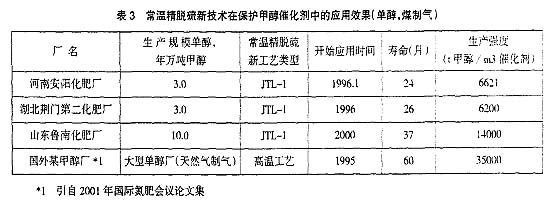

我国以煤为原料低压生产甲醇(单醇)是近10年开始兴起的,低压单醇工艺中甲醇催化剂使用寿命与生产强度的数据见表3。

从表3数据可以看出,山东鲁南化肥厂甲醇催化剂的使用创国内最好成绩,寿命达37个月,生产强度达14000t甲醇/m3催化剂,虽与国外的水平有一定差距,但是鲁南等化肥厂生产单醇的历史很短,还不到10年时间,各方面均缺乏经验,图1的结果表明,再经10~20的努力,我国以煤为原料低压单醇生产中甲醇催化剂的使用可以接近或达到国际先进水平。

3 保护甲烷化与氨合成催化剂

铜洗工段在国外已被淘汰五、六十年,我国过去没有常温精脱硫技术,中小氮肥厂不得不采用它。该工段操作稳定性差,特别是产生的重金属离子(Cu++)对地下水的污染更是环保所不允许的。表4的数据证明,采用常温精脱硫新技术后,甲烷化催化剂的寿命达8年接近或达到大型氮肥厂的水平。最近随着甲醇—甲烷化“双甲”工艺的迅速推广,落后的铜洗工段将被完全取代。

大型氮肥厂氨合成催化剂寿命可大于10年。采用常温精脱硫新技术后,中小氮肥厂的氨合成催化剂寿命均有成倍延长,如山东郯城化肥厂(10万tNH3/a)使用的氨合成催化剂的寿命已达到7年。湖南安淳公司最先提出的甲醇—甲烷化流程对以煤为原料的中小氮肥厂的工艺有重大改进,与常温精脱硫新技术相结合后,气体净化精制又提高到新水平,现在单塔甲醇催化剂寿命可达3~4年,单一的甲烷化催化剂(非甲醇—甲烷化工艺)寿命达8年,可以期望再经~10年,铜洗工段将彻底被淘汰,甲烷化催化剂、氨合成催化剂的寿命可达到大型厂水平即10年左右。

4 保护尿素脱氢催化剂与尿素脱氢新技术

全国小氮肥第12次技术经验交流会上介绍我中心开发的尿素脱氢新技术(由常温精脱硫+TH-2、TH-3脱氢催化剂+HC-2微量硫分析仪组成)以来,形势发生以下的重大变化:

1)国家对安全生产、清洁、环保友好型生产高度重视

2)2005年某厂尿素合成塔发生重大的爆炸事故,虽然对事故的原因没有明确的结论,但化工工艺专家均认为不能排除尿素合成高、中压尾气H2、O2含量积累引起的化学爆炸的原因。曾有专家调查,这一化学爆炸在我国中型尿素工段几乎每一部位都发生过,属特大事故的爆炸已有10余次。

3)国际上过去尿素生产的两种主要工艺即CO2气提与氨气提工艺经长期比较后,现在CO2气提工艺占为优势(我国水溶液全循环法工艺实际上是CO2气提工艺的前身)。对于CO2气提工艺,国际上公认必须采用贵金属尿素脱H2催化剂以彻底消除H2、O2积爆的爆炸事故。

4)5年来相关的技术出现了重大进步

●四川美丰化肥厂(天然气为原料,CO2气中总硫<0.1 ×10-6)TH-3尿素脱H2催化剂首次使用达到5年,与国外使用8~10年的水平相比已前进一大步。

●以煤为原料的中、小氮肥厂的脱硫比以前重视多了,普遍设置“半脱”—“变脱”—“精脱”,设置“变脱”后,尿素系统的CO2气体中精脱硫负荷与年操作费用均可降低很多,使尿素脱氢新技术在煤制尿素厂中得到进一步的推广。

●尿素脱氢技术的进步:脱氢反应热量加热回收技术,与中压脱氢即将实施,可十分显著地降低脱氢的操作费用。

●TH-3尿素脱氢催化剂的常温再生专利技术已在镇海化肥厂应用成功,寿命达9个月(超过预定指标6个月),也为尿素脱氢新技术的推广创造了十分有利的条件。

由于上面的原因,近几年来,使用脱氢技术的厂家如晋丰集团高平分公司与闻喜分公司、中化天脊集团高平分公司、中石油宁夏分公司、乌鲁木齐分公司等公司已明显增加,对以煤为原料的中小氮肥厂采用由精脱硫+TH-2/TH-3脱H2催化剂+HC-2微量硫分析仪组成的尿素脱氢新技术不仅彻底消除H2-O2积累的爆炸隐患,节约氨耗达1.5~2kg/t尿素,同时彻底消除硫对生产系统的设备腐蚀,实现了尿素生产安全、清洁、环保友好的目标[6]。

5 常温精脱硫与THC—1脱烃催化剂在食品CO2中的应用

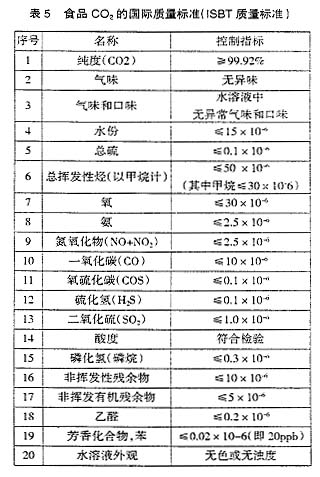

食品CO2是近年来发展迅速的行业,可用于饮料、烟丝膨化、超临界萃取、蔬菜保鲜等领域。据一外国公司介绍,美国用于饮料行业的食品CO2年销售量为约320万吨(占食品CO2总销量的30~40%),中国的人口是美国的5倍,保守的估算中国食品CO2的年需求量在5年后将可能超过1000万吨,因此尚有很大的发展空间。过去中国的食品CO2标准很粗放,借与国际接轨,以求高的效益,现在很多食品CO2厂都开始执行国际饮料技术协会规定的ISBT质量标准(见表5)。由表5可知,食品CO2的ISBT质量标准十分苛刻,指标共有20项,其纯度要求高,杂质的含量很低,均为10-6(下又称ppm)或10-9(下又称ppb)级。上述20项指标中最苛刻的是下面3项:

1)总硫≤0.1×10-6

2)苯含量≤0.02×10-9(即20ppb)

3)总挥发性烃含量(以CH4计,下简称总烃)≤50×10-6(其中CH4≤30×10-6)

5.1 常温精脱硫在这里有双重任务:一是食品CO2 ISBT质量标准中4项指标涉及精脱硫,必须达到;二是为实现总烃、苯、乙醛3项达标所采用的贵金属脱烃催化剂必须有精脱硫保护,才能有长的使用寿命。在CO2~l00%(即106ppm的原料气中脱除微量有机硫cos(~10ppm)的原理为水解反应:

COS+H2O=CO2+H2S

受高含量CO2的平衡制约,要求有更好活性的水解催化剂,我中心开发的T504及其改进型T504A水解催化剂串T103特种活性碳的JTL—1新工艺已在全国40多厂应用,还应用到美国BOC、澳大利亚BOC公司。

5.2 THC-1脱烃催化剂的开发及其应用

我中心孔渝华研究员于1991、2001年2次去美国与BOC公司美国技术中心及WiTTemann公司(专为食品CO2生产厂提供设计,设备等)交流时,他们均采用贵金属脱烃催化剂的催化氧化方法脱除烃类。尽管它的价格高,但最大优点是可使CO2原料气中的各种烃脱除达到ISBT质量标准,另外寿命长(3~5年)、空速高、可以做到自热平衡不外加热源生产,故是目前国际上被采用的有效方法。

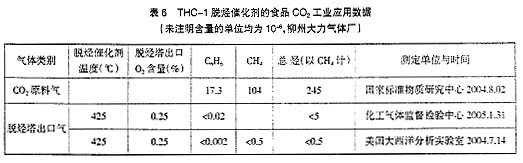

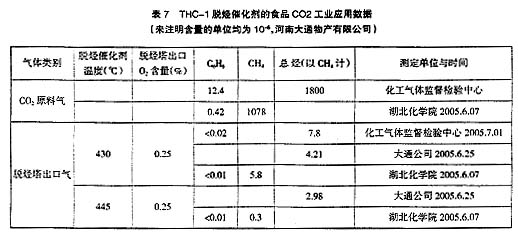

经多年努力,2003年以来我中心开发的THC-1脱烃催化剂已在柳州大力气体厂、济南化肥厂等6个食品CO2厂进行工业应用,并有4个厂的食品CO2产品经国家法定单位测定质量指标达到IMST质量标准,有关脱烃的数据见表6、表7。表6、表7的数据指出,国内多家权威单位与美国大西洋实验室的测定结果相吻,THC-1脱烃催化剂在425~445℃间对CH4与苯的脱除有很高的活性,脱烃后净化气中总烃、CH4与苯含量分别小于7.8×10-6、5.8×10-6与0.02×10-6,达到ISBT质量标准(分别小于50×10-6、20×10-6与0.02×10-6),即使在CO2原料气中总烃含量高达1800×10-6,苯含量高达17.3×10-6时均达到满意结果。

杭州快凯高效节能有限公司与我中心合作开发的“国际质量标准的食品级CO2生产技术”已于2005年12月通过浙江省科技厅主持的专家鉴定,鉴定意见为技术水平“国内领先,国际先进”,常温精脱硫新工艺、THC-1脱烃催化剂与内件组成的脱烃工艺是该生产技术的难点与创新点。

6 T504常温水解保护技术在高含量COS原料气中的应用[8]

烟台万华集团为国内首家MDI(二苯基甲烷二异氰酸酯、多亚甲基多苯基异氰酸酯)的生产厂家,目前年产已达10万吨。该公司CO造气车间生产的CO原料气中COS含量高达1000~2000ppm,要保证后序工段的正常生产及MDI产品质量,必须要将CO中的硫化物脱除,而在此工艺下高COS脱除的难度较大。过去采用常温水解串氧化铁工艺,水解催化剂与氧化铁脱硫剂更换频繁,脱硫费用高,且难以保证后工序对硫含量的要求。该公司先后与国内多家脱硫剂生产厂家合作攻关,经过近一年的工业侧流实验后,选择了湖北省化学研究院气体净化中心的常温水解保护技术:流程如下:

工艺参数:气量2700M3/h

CO 98%,CO20.3%,H20.2%

COS 1000~1500ppm H2S100~200ppm

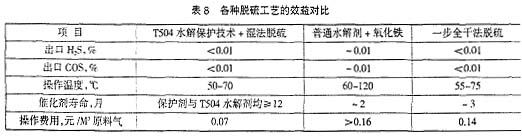

从2004年11月新工艺投入运行以后,至2005年10月,在大修期间,由于设备检修,考虑T504水解催化剂已使用1年而提前更换,T504水解剂在更换前仍有较好活性,水解塔温度保持≤70℃,出口COS≤100ppm,达到CO净化气脱硫指标,该公司对T504常温水解保护技术与过去的脱硫工艺进行效益对比,见表8。

从表清楚看出采用T504水解保护技术串湿法脱硫可以较好地解决了高CO高COS工况下脱除COS的难题,其具有如下特点:

1、脱硫效果好,出口H2S<0.01%,COS<0.01%。

2、操作温度低,50~70℃,比普通水解催化剂降低了能耗。

3、使用周期长,大于12个月,是普通水解串氧化铁的3~4倍,减少了开停车带来的产能损失

4、操作费用低,T504水解保护技术串湿法脱硫的总脱硫费用为0.07元/M3,仅为一步法的1/2、为普通水解串氧化铁的2/5,经济效益显著。

5、可耐受高COS的冲击(进口COS达0.5%时,出口仍保证H2S<0.01%,COS<0.01%)。