1 从发展史看合成氨原料气醇烃化(双甲)精制工艺的先进性

合成氨原料气中的CO、CO2必须清除至10×10-6左右,以保护氨合成催化剂长周期平稳运行。在合成氨工业中,传统清除CO、CO2的方法有铜洗法、深度低变甲烷化法、低温液氮洗涤法。

铜洗法是最古老的方法,其缺点很明显:精制度低(≥25×10-6)、物料消耗大(消耗铜、醋酸、液氨、蒸汽)、成本高(吨氨增加50~60元)、环境污染严重(大量稀氨水过剩,铜液泄漏)。

深度低变甲烷化法,其缺点是CO深度低变至0.3%,消耗蒸汽量成倍增加,同时进入甲烷化(CO+CO2)达0.7%,甲烷化后甲烷增加,氨合成放空量增加,由此造成原料气消耗大,能耗高。

低温液氮洗涤法需要庞大的空分冷冻分离装置,投资大,只有用纯氧制取原料气的装置与之配套才比较合理。

为了解决上述合成氨原料气精制工艺中的种种问题,我们首先推出了一种全新的合成氨原料气甲醇化甲烷化精制方法,简称双甲工艺,并不断改进提升,形成醇烃化工艺。

1989年:申请国家发明专利,合成原料气双甲精制工艺。

1992年:世界上第1套双甲工艺在湖南衡阳市氮肥厂投入使用,该厂合成氨能力30 kt/a,副产甲醇3000 t/a。采用国产联醇催化剂,甲醇出口(CO+CO2)为0.3%~0.4%(联醇工艺为1.5%~3%);甲烷化采用国产镍催化剂,但反应温度降为230~280℃,系统出口微量(CO+CO2)≤10×10-6。

1994年初:由原化工部科技司、化肥司、基建司、总工办共同组织专家对双甲工艺进行科技鉴定,鉴定认为:“该工艺构思新颖,生产运行安全稳定,是合成氨生产技术的一项重大革新,为我国首创,居国际先进水平。”同年,双甲工艺评为原化工部十大科技成果之一。

1996年:湖南郴州桥口氮肥厂被国家经委立项为双甲丁艺示范项目,当年设计,当年投产,次年被评为国家技术创新奖。

1999年:安淳公司为湖南衡阳市氮肥厂、湖南岳阳化肥厂用30MPa氨合成系统的退役设备改造为30MPa压力等级的甲烷化,为扩建工程减少了投资,效果很好。

2000年:鉴于甲烷化过程中CO、CO2转化为甲烷,造成氨合成工段放空气增加,为此安淳公司提出以烃化替代甲烷化,并研制出了以铜铁为主的烃化催化剂,并帮助岳阳、衡阳两厂将甲烷化催化剂更换成为烃化催化剂,取得了显著的运行效果,反应温度220~250℃,出口(CO+CO2)≤10×10-6左右,(CO+CO2)转化为低碳醇与低碳烃,由水冷后分离器分离出来,送往氨合成工段的原料气甲烷含量大幅减少,氨合放工段放空气减少,原料气利用率提高。

2001年:安淳公司为山西丰喜集团临猗一化肥厂设计1套150 kt总氨/a双甲氨合成系统,双甲工艺为φ1400mm系统,压力为12MPa,副产甲醇30kt,当年投产成功。

2002年:中国氮肥工业协会对合成氨原料醇烃化工艺进行科技评议,评议认为将甲烷化改造为烃化是双甲工艺技术的大提升,是合成氨精制工艺又一次突破,居国内外领先地位。同年,山西丰喜集团临猗二分厂按安淳公司设计的一分厂双甲工艺流程,将铜洗改为双甲工艺,并由安淳公司将其购置的甲醇内件改制为甲烷化(烃化)内件,压力为30 MPa,一次开车成功:安淳公司为山西天脊化工集团晋城公司设计制造220kt/a合成氨原料气醇烃化装置,当年投产成功,该装置甲醇化反应器为φ2000mm,烃化反应器为φ1800mm,压力均为12.5MPa,这是目前最大的一套醇烃化装置,烃化催化剂使用至今,效果一直很好,出口微量一直保持原来水平。

2003年:安淳公司的合成氨原料气双甲精制工艺的提升技术醇烃化获国务院颁发国家科技进步二等奖。

至此,山东德齐龙化工集团有限公司的3套1830工程、河南心连心化工有限公司的1830工程,山东明水大化集团有限公司的1830工程、山西晋城天泽化工有限公司的3040工程、江苏恒盛化肥有限公司的1830工程、江苏华昌化工股份有限公司的两套1830工程纷纷采用醇烃化精制工艺,相继在2004~2006年期间开车投产,使用效果很好。

2 醇烃化(双甲)精制工艺的压力选择

有人认为甲醇化压力越高,对反应越有利,因此主张高压甲醇化。提高压力可提高CO、CO2转化率,但压力达到12MPa后,CO、CO2转化率提高平缓,而压缩能耗增加很快,因此选择双甲工艺操作压力,必须综合考虑能耗、投资、催化剂种类、压缩机类性、前后系统流程以及副产品比例等因素,因地制宜选择操作压力。

氨醇比:如果醇烃化(双甲)精制—工艺是以净化精制为主,副产甲醇为辅,例如某联碱厂,其要求多产碱,即要多产氨、CO2,同时又有退役高压设备,氨醇比为15,系统压力可选用30MPa,因为CO含量低,副产醇少,需净化精制的CO、CO2压缩到30MPa,吨氨甲醇净化精制压缩功消耗相对不大。如果氨醇比很少,即副产醇较多,如氨醇比在6∶1以下,进甲醇化CO大于5%,则应考虑中、低压甲醇化,例如氨醇比为3∶1,甲醇化则采用低压,因为此时吨氨精炼气压缩功耗和吨醇原料气压缩电耗明显降低,以5.0MPa与30MPa比较,吨醇电耗减少80~100kwh。

催化剂性能:过去我国只有锌铬高压甲醇催化剂,如果当时提出醇烃化(双甲)精制工艺,就只能在30MPa下运行。现在有了中压联醇催化剂,还有低压高铜含量单醇催化剂,醇烃化(双甲)精制工艺中的甲醇化就可采用中压或低压。如果有一种3.0MPa活性很好的甲醇或联醇催化剂,当然选用3.0MPa操作更合理,目前国内研制出了新型的甲醇催化剂,其操作压力为3.0~15.0MPa,所以甲醇化最低可选择操作压力为3.0MPa。

系统流程:实际是根据原料气、合成气压缩机的压力段设置。

埃及的SEMACOT氨厂,其压缩机有220Pa和450Pa两个压力等级段,原来是220Pa下采用铜洗精制CO、CO2,450 Pa下进行氨合成。托普索公司于1993年将其工厂甲醇化技术应用于在220 Pa压力等级下生产甲醇同时串接甲烷化,精制CO、CO2至10×10-6,再加压至450Pa进行氨合成。

我国有些氨厂高压机,原料气压缩机分为低压机和高压机,低压机出口压力为5.0~6.0MPa,还有一种低压机出口压力为7.0~8.0 MPa,则在氨醇比较小时,可分别选用5.0~6.0 MPa或7.0~8.0 MPa压力等级。

甲烷化或烃化的压力选择,可与甲醇化同一等级,也可高于甲醇化的压力,特别是有退役氨合成设备,为减少投资,可选择30MPa,因为醇化出口(CO+CO2)只有0.2%~0.4%,吨氨精炼气增加压缩电耗相对较少。

基于上述的道理,当氨醇比很小时,一级醇化以产醇为主,优选低压:二级醇化主要是净化CO、CO2,同时又有退役氨合成设备,二级醇化及甲烷化可采用中压或高压。

3 醇烃化(双甲)精制工艺的成份控制

醇烃化(双甲)精制工艺是利用甲醇化,将原料气中CO、CO2转化成粗甲醇,同时净化CO、CO2,进一步通过甲烷化或烃化,将少量CO、CO2转化为甲烷或可冷凝分离的烃化物,达到精制目的,使(CO+CO2)降至10×10-6左右,进系统的原料气中有CO、CO2,还有硫、氯、氨等,CO含量由醇氨比确定,CO2尽可能控制少一些,因为CO2含有两个氧原子,转化成甲醇同时生成水,使粗甲醇水含量多,精馏时多耗蒸汽:另外CO2多消耗氢,使精制气中H2/N2<3,造成合成系统蹩压放空,故原料气中CO2须<0.2%,硫(包括无机、有机硫)、氯、氨都对甲醇触媒有不可逆的毒害作用,应控制在0.1×10-6以内。

醇后气CO含量高,增加甲烷化反应的负荷,消耗氢多,生成甲烷多,氨合成放空量增大,吨氨原料消耗多,反应醇后气CO含量指标应控制低些。但要求过低了也有弊病。例如进甲醇化CO为4%、CO2为0.5%、甲醇化后出系统要求(CO+CO2)为0.002%,总转化率至要求达到99.9556%。其一,即甲醇化一次反应是达不到如此高的转化率,否则甲醇化需要催化剂大增:其二,加大循环量,以冲稀反应未反应的CO、CO2,但又带来另一个弊病,循环量大,带出反应热多,使甲醇不能自热平衡,甲醇化必须开电炉:其三,进系统阻力大;其四,如此低的(CO+CO2)在甲烷化时反应热少,温升少。甲烷化必需外供热,才能保证甲烷化正常运行,进甲烷化(CO+CO2)越少,外加热要求补充的越多。

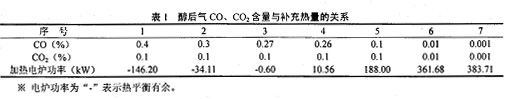

以100ktNH3/a副产31.3kt粗醇为例:变换气中CO 4.31%,原料气中CO 5.95%、CO2 0.31%,醇后气CO、CO2含量与补充热(以电功率计算)的关系见表1。

由上表看出(CO+CO2)为0.37%时(序号3)不需外供热,但(CO+CO2)下降为0.36%时(序号4),需外供热10.56 kW,(CO+CO2)降至0.2%时,外供热增加188.04 kW,即成份(CO+CO2)下降44%,外供热增加16.8倍,随着(CO+CO2)的降低,外供热随之增加直至(CO+CO2)为0.002%时,外供热(电)达到383.71 kW。

国内某厂的《18.30》工程中,引进国外类似双甲工艺,工作压力为7.0~8.0 MPa,设计进甲醇系统CO为4.26%、CO2为0.94%,甲醇化后,(CO+CO2)在ppm级,用常量仪表检测不出,因此甲烷化温度难以维持,甲烷化后微量超标,而该装置中的甲烷化反应器又没有设计电炉,外供热困难一些,生产曾一度处于被动,被迫在从进甲醇入口处引一副线至甲烷化炉入口,用少量未经甲醇化的工艺气来调整入甲烷炉的工艺气中总碳,以维持甲烷化反应温度。此实际例子说明了甲醇后(CO+CO2)不能太低。

基于上述原因,双甲工艺中醇后气(CO+CO2)定为0.35%左右是一个优化指标。

如果采用醇烃化精制工艺,上述指标可根据系统配置情况作相应调整,因为(CO+CO2)转化为低碳醇烃化物,可冷凝分离,气体中CH4含量几乎没有增加,不增加氨合成放空量,如此同样的原料气与甲烷化精制比较,可增产2%~3%合成氨。烃化不仅可替代双甲工艺中的甲烷化,也可替代传统的深度低变甲烷化,并可考虑采用浅度低变,以减少低变蒸汽消耗。

4 结束语

合成氨原料气双甲精制工艺和提升技术醇烃化精制工艺,是湖南安淳高新技术有限公司的独家技术,通过国家级鉴定,取得了多项国家发明专利,获得国家高级别奖励的技术,经过10多年努力,耗费了包括采用双甲工艺的许多人的心血,经过不断改进提升,已经成为系统的成熟技术,不仅有创新的概念、流程、设备、催化剂,还有10多年的运行操作经验,如控制指标、升温还原方法以及特殊情况下的应对方法等,新工艺比铜洗工艺节能、清洁;比深度低变甲烷化法节能:比低温液氮洗涤法建设投资少。醇烃化副产了醇醚混合物,是一种清洁燃料,可望成为部份替代汽车汽油的车用燃料。因此新工艺有很好的经济效益和社会环保效益,许多企业在新建或技术改造中采用本技术,为国家的经济建设做出了一定的贡献。