0 前 言

传统的合成氨工艺在合成前设置铜洗净化塔,其作用是脱除微量硫、CO和CO2,由于铜洗运行费用高,净化度低且造成环境污染等问题,现在的合成氨设计多采用醇烃化取代铜洗。其优点是节能、环保、净化度高,因此很受欢迎,已被广泛采用。但醇化和烃化催化剂对硫都十分敏感,要求总硫<0.1×10-6 ,因此精脱硫就显得尤为重要。

传统的高温精脱硫需高温热源,精脱硫催化剂价格贵导致精脱硫工段操作费用高,因此不适合中小型厂。湖北省化学研究院经过十几年的努力,开发出了JTL-1、JTL-4及JTL-5常温精脱硫工艺、十几种常温精脱硫剂和HC-2型微量硫分析仪,可根据原料气中硫含量的不同来选择合适而经济的工艺流程,保证精脱硫后总硫小于0.1×10-6。

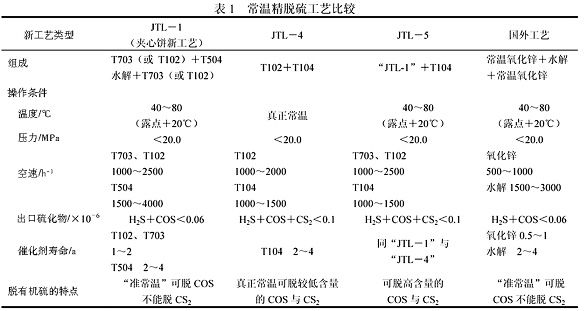

1 常温精脱硫工艺的比较

表1列出了三种常温精脱硫工艺及其配套的精脱硫剂、使用条件等。

2 JTL-1常温精脱硫工艺及其应用

2.1 JTL-1常温精脱硫工艺的特点

(1)T504水解催化剂活性好,COS转化率>99%,使COS<0.03×10-6。

(2)T102、T703脱硫精度高(H2S<0.03×10-6),反应速度快(空速1000~2000h-1),精脱硫硫容大。

2.2 JTL-1常温精脱硫在醇烃(双甲)化合成氨流程中的应用实例

湖南湘阴氮肥厂1996年采用原料气双甲精制新工艺代替铜洗,采用了我院开发的JTL-1常温精脱硫新工艺,可使原料气体中总硫≤0.1×10-6,满足了生产需要,取得了经济效益和环保双丰收。

2.2.1 主要工艺指标

原料气气量 8330 m3/h

系统压力 0.4~0.5MPa

水解剂温度 40~100℃

硫含量 H2S<10×10-6, COS<10×10-6

2.2.2 JTL-1常温精脱硫工艺流程

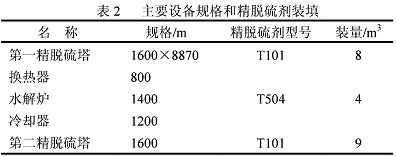

2.2.2 主要设备规格和精脱硫剂装填见表2。

2.2.3 生产运行小结

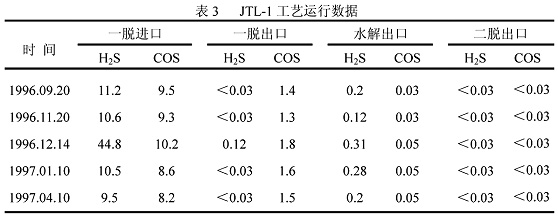

精脱硫1996年9月投入应用以来,运行稳定、操作简单,精脱硫运行数据列于表3。

精脱硫后H2S+COS<0.06×10-6,甲醇催化剂寿命大大延长,每年少更换1~2炉甲醇催化剂,生产时间和能力大幅度提高,因此不到半年就收回了全部投资。

3 JTL-4常温精脱硫工艺及应用实例

3.1 JTL-4常温精脱硫工艺的特点

(1)T102精脱硫剂将原料气中的H2S脱除至<0.03×10-6;T104将COS和CS2分别脱至<0.03×10-6,使总硫(H2S+COS+CS2)<0.1×10-6。

(2)该工艺可在真正常温下使用,无需提温、降温。

(3)可在脱除有机硫COS的同时脱除CS2。

(4)流程简单,操作简便,投资低。

3.2 JTL-4常温精脱硫工艺在烃化合成氨流程的应用实例

由T102和T104组成的JTL-4精脱硫工艺已在山西丰喜临漪分公司、江苏恒盛化肥有限责任公司、山西晋丰等多家醇烃化合成氨流程中使用,效果显著,现以江苏恒盛化肥有限公司为例进行介绍。

2004年,江苏恒盛有限公司新建120 kt/a合成氨装置,采用醇烃化流程,净化气精脱硫采用我院T102和T104精脱硫剂组成的JTL-4精脱硫新工艺,经过近两年的工业运行,精脱硫完全达到设计要求,满足了醇烃化合成氨的生产。

3.2.1 操作参数

原料气气量 46000 m3/h;

压力 2.65MPa;

操作温度 30℃;

要求精脱硫后总硫(H2S+COS+CS2)<0.1×10-6。

3.2.2 JTL-4常温精脱硫工艺流程

脱碳气→气液分离器→第一精脱硫塔→第二精脱硫塔

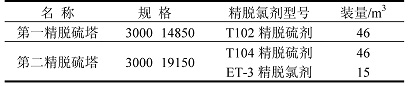

3.2.3 精脱硫设备规格和精脱硫装填量(见表4)

表4 精脱硫设备规格和精脱硫剂装填量

3.2.4 精脱硫效果

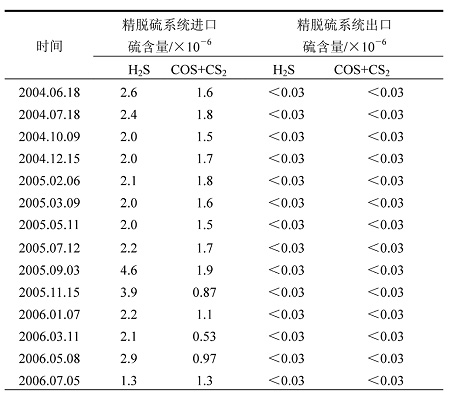

精脱硫系统于2004年6月投入使用以来运行良好,各项指标均在规定的范围内,避免了醇烃化催化剂因硫超标而中毒,使用效果理想。精脱硫运行数据见表5。

表5 JTL-4常温精脱硫运行数据

醇烃化合成氨开车近两年来,运行平稳,精脱硫出口总硫含量<0.1×10-6,有效地保护了醇化、烃化和氨合成催化剂。

3 JTL-5常温精脱硫工艺及其应用实例

3.1 JTL-5常温精脱硫工艺的特点

(1)T703(或T102)将原料气中H2S脱除至<0.03×10-6;T504将COS转化为H2S由T102脱除,CS2由T104脱除,使总硫(H2S+COS+CS2)<0.1×10-6。

(2)该工艺是JTL-1与JTL-4工艺的结合,可解决高COS的原料气精脱硫。

(3)该工艺可同时解决工艺气中较高含量的CS2的原料气精脱。

4.2 JTL-5常温精脱硫工艺在醇烃化合成氨流程中的应用实例

由于低硫煤资源的紧缺,越来越多的合成氨厂考虑到将来可能采用高硫煤,精脱硫的任务更加繁重。采用JTL-5常温精脱硫工艺,可解决将来烧高硫煤原料气的精脱硫,现以江苏华昌化工有限公司为例进行介绍。江苏华昌化工有限公司新区新建醇烃化流程160 kt/a项目,设计中采用我院JTL-5常温精脱硫工艺,经过近两年的工业运行,效果理想。

4.2.1 精脱硫原料气工艺参数

脱碳气气量: 76885 m3/h

脱碳气中硫含量:H2S ≤5mg/m3 ;COS ≤5mg/m3 ;CS2 ≤0.5mg/m3

操作压力: 2.7MPa

温度: 35℃

4.2.2 JTL-5精脱硫工艺流程

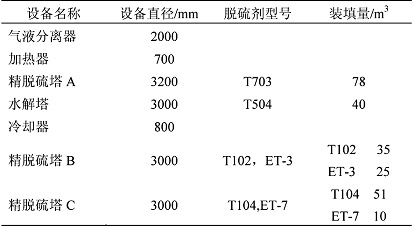

4.2.3 设备直径、脱硫剂型号及装填量见表6

表6 精脱硫设备及装填量

4.2.4 精脱硫效果

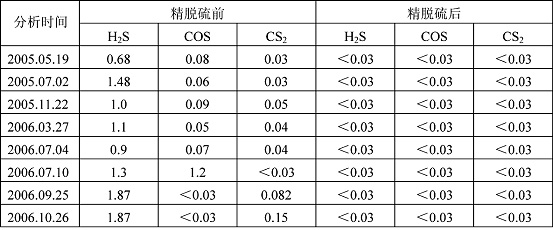

合成氨系统2005年5月开车以来,精脱硫很好的保护了“醇烃化”催化剂和氨合成催化剂,系统平稳,到2006年12月甲醇催化剂仅提温5℃,效果满意。精脱硫进出口硫含量分析数据见表7。

表7 精脱硫进出口硫分析数据

5 结 语

醇烃化合成氨流程具有明显的经济、环保价值而得以快速推广,精脱硫保证了醇烃化催化剂的长周期运行,因此选择合理的精脱硫工艺尤为重要。

(1)工艺气(或合成气)中COS含量高但不含CS2时,采用JTL-1常温精脱硫工艺。

(2)工艺气(或合成气)中COS和 CS2含量均较低时,采用JTL-4常温精脱硫工艺。

(3)工艺气(或合成气)中COS和 CS2含量均较高时(一般用高硫煤),采用JTL-5常温精脱硫工艺。

(4)硫化物脱净以后,还应该考虑氯和羰基金属的净化脱除问题。

从工业应用来看,三种常温精脱硫工艺完全可以解决醇烃化合成氨的气体精脱硫问题。