0 概述

甲醇最早是在木材干馏中发现的,直至173年后,即1834年杜马(Dumas)等才用化学法合成纯甲醇,1923年BASF公司在高温高压下和锌铬催化剂床层用CO、H2合成甲醇实现:工业化。近几十年,由于脱硫技术的进步,低压低温铜系催化剂开发成功,低压合成甲醇发展很快,.逐步在取代高中压条件下生产甲醇,因为低压甲醇的质量好,原料气利能耗低,成本低,投资少。

在铜锌铝催化剂作用下,低压法合成甲醇在国内外已经普遍使用,但低压合成甲醇的合成塔形式在不断改进之中,按移走反应热的方式有两大类:一类是气气换热式,包括冷激式、冷管式、间接气气换热式或混合式;二类是水气换热式,其中包括水管式(管内为水汽混合物)、管壳式(管外为水汽混合物)。JJD低压恒温水管式甲醇合成塔于2005年12月首次在山东德齐龙化工集团有限公司使用,随后投入了第二套,通过近16个月运行情况表明,该塔比其它塔型具有明显的优势。

1 甲醇合成反应基本理论

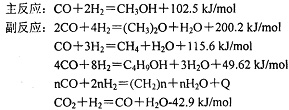

(1)CO与H2合成甲醇是一个可逆减体积放热反应,其主反应是生成甲醇,也有生成二甲醚、低碳醇、烃类CH4的副反应,还有CO变换反应的逆反应。

(2)压力高、温度低有利于反应的化学平衡,两者配合,应是高压高温、低压低温有利。

(3)压力为50~80MPa,温度200~300℃,反应热为97068.8~99370.0J/mol。

(4)在铜基催化剂上合成甲醇的反应过程为:①扩散→②吸附→③化学反应(产物)→④解吸→⑤扩散,反应速度与五个过程有关,但控制过程为③(化学反应)过程,因为其速度最慢,要提高总过程速度,关键是提高化学反应速度。

(5)低压合成甲醇催化剂是铜含量达50%以上的铜锌铝催化剂,其使用温度范围狭窄,为210~280℃,而最佳温度范围为220~260℃。

(6)铜基催化剂大都用共沉淀法制成,结构疏松,内表面积大,有利于加快反应速度,同时含有较多金属氧化物如氧化铝,因而其导热系数小,传热性能差,机械强度低,因而保持催化剂高活性,避免过热超温是至关重要的。

2 气冷法移去甲醇合成反应热

CO与H2反应是强放热反应,与H2、N2气体合成氨比较,生成每mol甲醇的反应热比氨几乎要多1倍,而合成甲醇的铜系催化剂的使用温度范围只有50℃左右,合成氨的铁系催化剂使用温度120~150℃,因此如何将甲醇反应热快速移走,使其温升<50℃是甲醇合成反应器设计的重要问题。

对气固可逆放热反应,一般用未反应冷气直接或间接与反应气换热,使未反应气多次加热至反应温度,反应气多次升温——降温,使之保持在催化剂活性温度范围之内,不超温,也不“熄灭”。因为气体的热容很小,反应放热温升大,即温度波动大,使升温——降温次数调温手段复杂化。例如用四段间冷绝热反应器,反应后甲醇净值为5.7%,如果一段进口为220℃,净值为1.43%,则出口温度达264.96℃,即温升为43℃,由此,剩下的每段净值均为1.42%,则每段温升保持43℃左右,如此大的温度变化,会使高铜催化剂活性过早衰退,使用寿命大大缩短;大型装置频繁更换催化剂,不只是催化剂成本增加,而且升温还原占用生产时间,造成损失更大。

冷管气冷式甲醇反应器,其床层装有冷管束,冷管为小管径,根数多,折流管中的下降管管内未反应冷气与管外反应气并流,上升管与反应气逆流。并流管内外传热温差上大下小,而逆流管传热温差下大上小,这就使床层上下传热趋于均匀和缓,折流式冷管束适用温区很狭窄的铜系甲醇催化剂的要求。但是气冷式仍是反应气自身热循环,反应后热气体加热未反应冷气体,使之保持在催化剂活性温度范围内,不至于超温,又使未反应气达到反应所必要最低温度。如此反应热除产生少量低压蒸汽外,主要被冷却水带走。

3 相变法移去甲醇合成反应热

所谓相变法,即在反应床层之中布水(沸水)管,或沸水置于反应管之外,反应热将沸水汽化为蒸汽。外设气气换热器,以出塔反应热气加热未反应冷气,同时生产中压蒸汽。产汽量大,反应气进水冷器温度低,冷却水耗量少。

以200kt甲醇/a,小时产粗醇22139.33Nm3,出塔醇含量为6.5%为例计算蒸汽产量和冷却水耗量。

进塔未反应气气量343279.62Nm3,温度40℃:

出塔反应气气量303326.27/Nm3,进水冷温度70℃;

产生34.0 MPa饱和蒸汽(240℃),热焓2798.51 kJ/kg,进水温度80℃,热焓334.40kJ/kg。

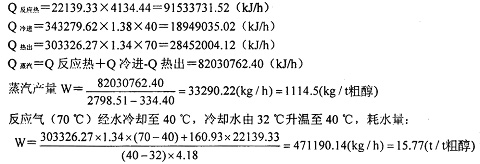

以全塔(虚线框)做物料衡算(见图1):

由计算结果可以看出:采用相变法换热的甲醇合成塔,反应热利用率高,副产中压蒸汽多(1114.5kg/t粗醇),冷却水耗少(15.77t/t粗醇)。

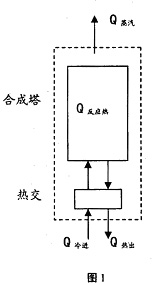

4 JJD低压恒温水管式甲醇塔

JJD低压恒温水管式甲醇合成塔,简称JJD水管式甲醇塔,即床内相变热换热甲醇合成塔,管外为催化反应床,管内为沸水汽化产生蒸汽移走反应热的反应器,基本结构由二部分两个系统组成,包括催化剂反应系统,受压外壳,蒸汽发生和水汽循环系统(见图2)。催化剂反应系统为径向反应筐,包括:带有众多小孔的筒体、带有众多小孔的中心管,筒体内;悬挂众多的水管。蒸汽发生和水汽循环系统由受热的水管、水室、蒸汽室和反应器顶上的汽包,以及连接汽包水室、蒸汽室的上升管、下降管等组成。水管为双套管,水室和蒸汽室由三块焊有管子的管板组成,下板焊有外套管,中板焊有内套管。有一些短管通过上板、中板和下板,并与三板相焊。径向筐及水管系统支承在外壳上部支承圈上。

工艺流程:190℃未反应气由下部三通旁侧口进去,沿外壳与径向筐环隙由下而上进入催化床,径向的由外圈向中心流动,边流动边反应生成甲醇,并伴随放热升温吸热降温过程,反应后气体温度为220℃,甲醇含量为6.5%进入中心管。由上而下经塔下三通出来,进塔外热交,被冷的未反应气冷却至70℃。

水循环流程是从汽包下来的水进入水室,均匀进入各内管,由上而下在管的最下端折转到外管,吸收管外反应热,部份水被汽化,比重较小的汽水混合物上升至汽室再由连接管上升至汽包。蒸汽外送至蒸汽管网,给水补充至汽包中,如此构成一个无动力水汽循环。

5 JJD水管式甲醇塔优特点分析

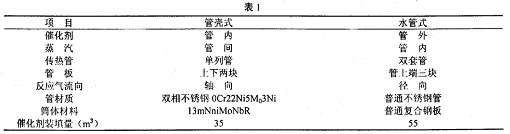

(1)悬挂式沸腾水管,如刺刀和刀鞘,即只焊一端,另一端有自由伸缩空间。与现有的甲醇塔比较(包括管壳式在内,见表1),管子受热伸缩没有约束力,无需线膨胀系数小的昂贵SAF2205双相不锈钢,用普通不锈钢管就可。壳体没有管子伸缩力的影响,壳体材质也要求不高,筒体上下厚度相同,无需设置加强筒体,无需用高强度20MnNiMoNbR等类特型钢材,用复合钢板即可。

(2)三管板结构,一定数量小短管穿过三管板,管板应力小,径向轴向变形都很小,即使大至φ4000mm以上直径,管板不会很厚。

(3)JJD水管式甲醇塔水管基本不受长度限制,径向流程,塔的高径比大,单塔能力增大。可实现φ4200mm左右单塔500kt大型化装置。

(4)容积系数大,管壳式甲醇反应器的容积利用系数约为35%左右,JJD水管式甲醇塔可达55%以上,这意味着同样的压力容器空间中,水管式反应器将比管壳式反应器将多装填催化剂。如我公司设计的JJDφ2800mm低压水管式甲醇塔催化剂装填可达58t(38m3)。

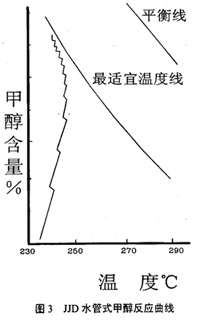

(5)JJD水管式甲醇塔为全径向流程,即反应气垂直通过沸腾水管和被水管包围的催化剂柱层,从操作原理上讲曲线由多个反应放热——冷却锯齿形阶梯组成的“肚形”曲线(如图3),热点与起点,终点温差小于5℃。反应净值高,出口粗醇可达5%~6%,单位催化剂产醇量高。

(6)JJD水管式甲醇塔单位容积传热面积大。φ2800mm塔传热面积比管壳式塔传热面积大23%,这就适应了甲醇合成反应热大、冷却负荷大、要求换热面积大的特征。

(7)JJD水管式甲醇合成塔升温还原用蒸汽加热,惰性气还原,快速而安全。

(8)JJD水管式甲醇合成塔为全径向塔,塔阻力非常小,为0.1MPa左右。

(9)JJD水管式甲醇合成塔催化剂装填容易。如JJDφ2800mm甲醇塔,装填5.8t催化剂,24h即装填完毕,比管壳式塔装填速度快得多。

(10)催化剂使用寿命长,单位催化剂产醇多,操作弹性大,设计可控传热温差较大,适用催化剂不同活性阶段不同工况。例如初期2年内操作温度220~240℃,3~6年内为使用中期,操作温度240~260℃。第一台φ2800mm塔在山东德齐龙化工集团投入使用初期:系统压力2.9~3.3MPa,蒸汽压力1.8 MPa,温度220℃运行,使用14个月后,日产量340~350t,温度为235℃,压力3.2~3.5MPa。

(11)JJD水管式甲醇合成系统简单,合成塔既是反应器,又是一个无需燃料的中压锅炉,在系统中不另外设置废热锅炉,进水冷的热气温度即降至60~70℃。

(12)JJD水管式甲醇合成塔通过调整沸腾水管布局,适用于高CO含量的工况变化,也适应惰性气含量高的工况变化(联醇或副产氨的工况)。

(13)设备更新时只需更换内件部分部件,外壳继续使用。

6 结论

CO与H2合成甲醇是一个强放热可逆放热反应,合理地移走反应热是设计合成塔首先要考虑的问题,从移走热量方式类分:有气气换热法即气冷式与相变吸热法即水冷式,水冷式比气冷式节能,控制运行平稳。水冷式中又有水管式和管壳式,水管式又比管壳式优势更多。

JJD水管式甲醇合成的特点是相变吸热法冷却移走反应热。结构为内外筒、径向催化床、三管板、悬挂式双套水管束、无动力水汽循环系统、简化装卸催化剂装置。

JJD水管式甲醇合成塔运行表明,它有容积利用系数高、单塔能力大、无需昂贵的双相不锈钢管材、阻力小、副产中压蒸汽多、循环电耗小、冷却水耗小、升温还原容易、操作控制简单、运行弹性大、适用性强、装卸催化剂容易等优点,易于单塔大型化,因此应用前景广阔。