0 概述

湖南安淳高新技术有限公司(以下简称安淳公司)开发设计氨合成系统已有10多年的历史,先后开发出ⅢJ、ⅢJD型氨合成塔,塔径包括φ600、φ800、φ1000、φ1200、φ1400、φ1600、φ1800 mm等,单塔能力从20 kt氨/a(φ600 mm)到年产180kt氨/a,分布全国数百个中、小氮肥厂使用,使用效果都很好。ⅢJ冷管绝热型,塔径小、能力小,20~110 kt/a,全轴向或一径多轴;ⅢJD2000型包括φ1400、φ1600、φ1800、φ2000、φ2200mm五个系列,在技术上有较大的提升,使用效果在国内比较突出。目前,又在开发设计ⅢJDS节能氨合成系统系列,双塔双锅塔锅一体氨合成系统节能显著、单系统能力大,其设计思想新颖,合成塔结构简单、可靠。

1 ⅢJD2000氨合成系统的特点

ⅢJD2000的代表塔型为φ1400、φ1600、φ1800、φ2000mm,下面详细介绍φ1600、φ1800mm氨合成塔及系统的特点。

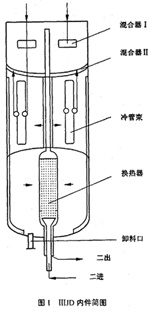

ⅢJDφ1600mm和φ1800mm氨合成塔(见图1)特点是由一个冷管束构成的五段反应器,其中一、二为轴向绝热段,三为径向绝热段,四为径向冷管段,五为径向绝热段。

ⅢJDφ1600 mm和φ1800 mm氨合成塔内气体流程特点是分流工艺,即预热后70%未反应气经塔内换热器加至360~380℃,到零米进一段反应。另外30%未反应气先经过内外筒环隙再进入冷管束,加热后,进入第一、二段间,做为第一段反应热气的冷却气。分流后,阻力小,冷管段传热温差大,冷管面积小,大大提高了容积系数。

ⅢJDφ1600 mm和φ1800 mm氨合成塔冷管束为同一平面内外环冷管束,冷气由上至下进入内环管,然后分成两股,一股向下再上,一股向上再下,汇合于外环管,再由上升管导入一、二段间,这种冷管束新颖,它适合径向催化反应床,因内外环管在催化床(轴向)中间,有利于冷管的伸缩,比上下环冷管束更稳定可靠。

ⅢJDφ1600 mm和φ1800 mm氨合成塔的反应后热气塔内换热器布置在中心,为瘦长型,换热管加工成横纹管,大大提高了传热系数,减少了传热面积,增加了塔容积利用系数。ⅢJDφ1600mm和φ1800mm氨合成塔催化床(高)中80%~85%是径向筐,阻力小。

ⅢJDφ1600mm和φ1800mm氨合成系统配单氨冷,氨冷器为卧式,其上部配有高位卧式闪蒸槽,氨冷效率大大提高。

2 ⅢJD2000φ1600mm和φ1800mm氨合成系统使用效果

第一个ⅢJDφ1600mm于2000年在湖南岳阳化肥厂投入使用,随后河北邯钢化肥厂、河南心连心、河南驻马店、晋城二化、江苏张家港、福建三明、山西晋丰闻喜先后采用。

ⅢJD2000φ1600mm系统使用效果,以下是山西天脊晋城化丁股份有限公司的运行情况说明:

(1)高压机开机台数6台6MD32-180/320和2台6M16-57/320;

(2)循环机开机台数2台8m3/min和2台1.8m3/min;

(3)合成氨产量640t/d;

(4)循环气CH4 21%~23%,系统压力28.5MPa;

(5)温 度:二进165℃、“零”米400℃、热点465℃, 二出300℃、热交出(水冷进)60℃;

(6)系统压差1.2MPa,合成塔压差0.36MPa。

ⅢJD2000φ1800mm系统已在山东瑞星、山东德齐龙(两套)、江苏新沂恒盛、山西高平晋丰、江苏张家港华昌等企业投入使用。

φ1800mm系统两种型号,一种净空高为16m,触媒装填量25.4m3,一种净空高为18m,触媒装填量28.4m3(山西高平属此型号)。

φ1800mm系统的运行情况(山东德齐龙化工集团):CH4%为21%~22%时,日产氨580~600t,系统压力23~25MPa,“零”米温度390~400℃,出塔温度300~310℃,开8m3/min循环机3台,系统压差1.2MPa,塔压差0.3~0.4MPa,同平面温度差2~4℃,氨冷温度-5℃,水冷进口温度70~80℃,运行非常平稳。

φ2000 mm系统,已于2006年8月在河南心连心投产,效果很好。该合成塔净空高为18 m,催化容积33.5 m3。结构为三层:一层为轴向绝热层,二层为径向间冷层,三层为径向绝热层。

3 ⅢJD3000型氨合成塔内件及系统的设计特点

为实现单系统规模化和大幅降低能耗,已在上述塔型的基础上设计了ⅢJD3000型φ2200 mm和φ2400mm合成系统,其总的设计思想是:降低“零”米温度,提高热点温度,提高二进温度,降低进塔氨含量,大幅提高山塔氨含量:提高出塔温度,提高回收蒸汽压力,简化合成塔结构。

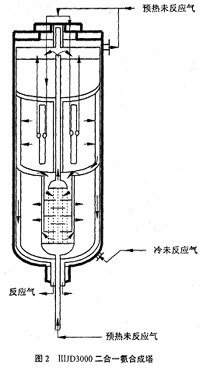

3.1 合成塔特点(见图2)

(1)三层四段,三径一轴,径向段占床高70%。第一层为轴向绝热段,第二层包括径向间冷段和绝热段,第三段为径向绝热段;

(2)进塔未反应气预热至240℃左右,出塔热气温度为420℃:

(3)冷管束、换热器与隔板从顶部往卜分别安装,根据外筒制造厂能力情况,也可以设计成平顶盖或球形顶盖;

(4)结构简单,白卸触媒,阻力0.2~0.3MPa;

(5)合成塔高径比8~9。

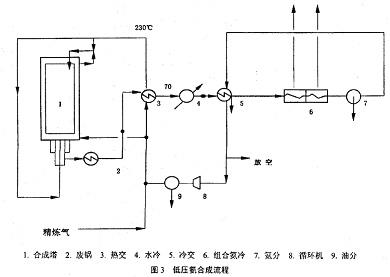

3.2 工艺流程(见图3)

出塔反应后气体(氨含量16%~18%,温度420℃)直接进废锅,产生3.5~3.9 MPa蒸汽,温度降为275℃左右,进热交降温至70℃左右,进水冷降温至40℃左右,进冷交温度降至16℃左右,冷凝氨分离,气体经一级氨冷降至-5℃,再经二级氨冷降至-23℃,分离冷凝氨后,进冷交管内,被加热至25~28℃,送至循环机,出循环机后与通过补气油分补入新鲜气混合进塔,氨含量为1.8%~2%,分两股,一股15%~20%进环隙,另一股80%~85%送热交,加热至240℃,再分成二股,一股30%~35%与环隙出来未反应气混合从塔顶进中层热交加热,进第一绝热段,一股50%进下层内热交加热,均被加热至380℃,进入第一层、第二层、第三层反应,出塔。

流程特点:

(1)余热回收,产生3.5~3.9MPa饱和蒸汽;

(2)两级氨冷,第一级降温-5℃,第二级降温-15℃;

(3)循环机:塔前;

(4)放空气:循环机前,此处氨含量最低,甲烷最高,冷量已回收:补气:循环机后,充分发挥循环机能力;

(5)进水冷温度70℃,节约冷却水:

(6)进塔氨含量1.8%,出塔氨含量17%,低空速:5977.89h-1;

采用高钴(氧化钴含量2%以上)、稀土和多种助剂组成的高活性、低压、宽温型氨合成催化剂,起始“零”米温度340~350℃,热点温度500℃左右。

4 ⅢJDS氨合成系统(见图4)

ⅢJDS氨合成系统为最近版本,它在ⅢJD3000基础上又提升了一大步。其特点:双塔双锅,塔锅一体,双塔连续反应。

(1)双塔双锅,塔锅一体:合成塔与废锅连成一体,对材质要求不高,免除了热应力很大的连接管道,节省了占地面积。

(2)第一台塔只有一个绝热反应层,“零”米温度330~360℃,绝热反应后温度490~500℃,氨净值增加9.6%~11%,塔容积小,塔体简单。

(3)第二台塔基本上为绝热反应,容积大,催化剂多,占总量80%,最终氨净值18%~19%。

(4)废锅产生3.9MPa饱和蒸汽,每吨氨产汽1t左右。

(5)适用单系统大型化。高压筒直径相对于单塔直径小,加工制造、运输、安装相当方便容易。

5 XA209催化剂

(1)为适用ⅢJD3000及ⅢJDS内件设计氨净值高的要求,配套研制了一种低温宽温小粒度XA209催化剂。

(2)XA209催化剂在XA201基础上提高钴含量增加,加入稀土元素、氧化锆,并对其它组分进行了调控。

(3)活性检测结果:压力15MPa,空速30000h-1,330℃时出口氨6.6%,415℃时出口氨16.8%,在580℃耐热20h降温415℃山口氨含量16.2%,实际使用时,“零”米可控制在330~360℃,熟点温度490~500℃,为正常运行温度。

6 结束语

湖南安淳高新技术有限公司开发设计制造的氨合成塔及系统,有四个技术层次:ⅢJ:φ600、φ800、φ1000、φ1200mm:ⅢJD2000:φ1400、φ1600、φ1800、φ2000:ⅢJD3000:φ2200、φ2400mm:ⅢJD。

(1)ⅢJ型系列基本特点:冷管绝热型,塔径小、能力小;20~110 kt/a,全轴向或一径多轴,阻力较大:塔下部换热器为鼓型,换热气体流速小,“K”小。

(2)ⅢJD2000包括φ1400、φ1600、φ1800、φ2000 mm,基本特点:冷管绝热型,冷管为同平面内外环上下并流型,适于径向冷管段反应,塔径大,能力大,120~220kt/a,两轴三径,阻力小。塔下换热器为细K型,“K”大。ⅢJD3000包括φ2200mm和φ2400mm,其基本特点:间冷绝热反应,一轴三径,第四段反应后热气在塔外废锅冷却,产生中压或次中压蒸汽,塔体与废锅二合一,节约40多米大管径、高温抗氢腐蚀管道。二级氨冷,进塔氨含量为1.8%~2.2%,二进温度240℃,二出温度400℃以上。

(3)ⅢJD3000型能力更大,φ2000、φ2200mm运行能力为200~250kt/a,20~22MPa运行,阻力更小。

(4)ⅢJDS型为双塔双锅,塔锅一体。适用装置大型化,单系统能力可达300 kt,更节能,吨氨产中压蒸汽1t氨净值高,阻力小,循环量小。ⅢJDS型比ⅢJD性系列将有更大进步。

(5)ⅢJD3000与ⅢJDS配XA209催化剂,效果更好。