0 引 言

Co-Mo系宽温耐硫变换催化剂使用前为氧化态,经硫化后转化为硫化态,只有在硫化态的催化剂才具有高活性。硫化反应为:

MoO3+2H2S+H2=MoS2+3H2O

ΔH0=-48.2kJ/mol

CoO+H2S=CoS+H2O

ΔH0=-13.4kJ/mol

目前采用的硫化方法都是基于湖北省化学研究院开发的高效快速硫化法对催化剂进行硫化。硫化剂一般选用的是CS2或湖北省化学研究院开发的ESS-1型固体硫化剂,也有极少数厂家使用高硫煤产生的高浓度H2S直接硫化。

CS2是一种易燃易爆且有毒性的液体,在运输、灌装、使用过程中必须特别小心;相对而言,固体硫化剂则存在诸多优势。本文试图将固体硫化剂相对CS2的优势作出陈述,以供广大使用厂家参考。

1 安全性

众所周知,CS2的沸点47 ℃,闪点105 ℃,是一种易燃易爆且有毒性的有机溶剂,在运输、灌装、使用过程中稍不小心就有着火、爆炸的危险;运输过程中需要办理危险品运输证,非常麻烦。我们曾经耳闻目睹多起CS2在运输中烧坏车辆,在灌装、使用过程中CS2着火、爆炸伤人的事件。可以说使用CS2是如履薄冰,要时刻小心。固体硫化剂是用混碾法将活性单质硫、催化剂、含硫化合物及一定量的助剂混碾打片而成的片状颗粒。具有贮存、运输、装卸安全、不燃不爆、无毒、出硫量高的特点,使用时安全可靠。

2 硫化时间

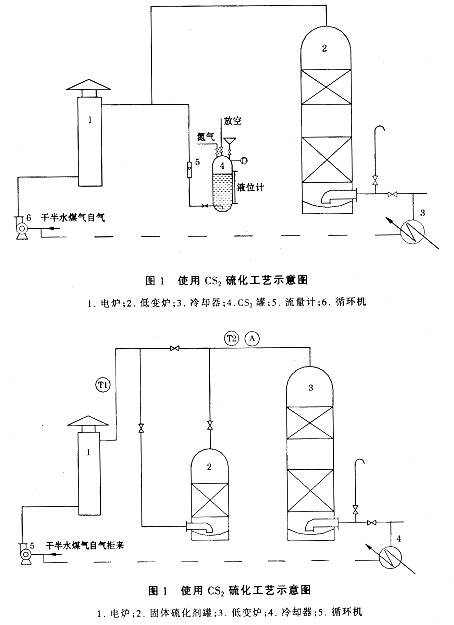

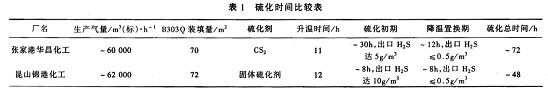

Co-Mo系宽温耐硫变换催化剂可以采用一次放空法或循环法,使用CS2、固体硫化剂的硫化工艺简图如图1、图2。

由图可见,使用固体硫化剂硫化时,所需增加的设备并不多,由于硫化时要求常压,所以固体硫化剂罐和相应的配管都可用常压设备,硫化完成后用盲板将其断开即可。

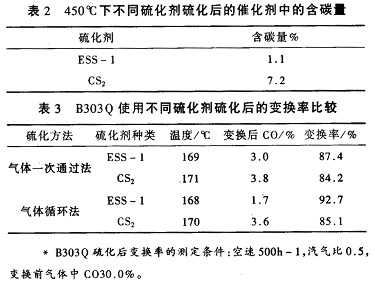

用CS2硫化时,由于在低温时CS2氢解率低,加入量不宜过大;在高温时加入量过大又会引起温度暴涨,所以催化剂硫化时间很长。此外,在硫化结束后的置换阶段,由于CS2吸附于催化剂的微孔中,使得其难于置换。在单套变换系统规模越来越大的今天,使用CS2硫化,时间越来越长,动辄3~4d,要消耗大量的煤气和电能。而使用固体硫化剂则大大缩短了硫化时间。下表所列的是使用两种硫化剂硫化时间比较。

从表1可看出,使用固体硫化剂时间要节省近一半,其经济效益是值得留意的。

3 硫化后催化剂活性比较

由于大部分厂家都采用干煤气进行硫化,低变催化剂在高CO及高温状态下,硫化时间较长,采用CS2硫化可能出现明显的析碳现象(表2),析出的碳会阻塞催化剂的微孔,降低催化剂的比表面积,从而降低催化剂的活性。实验和实际使用效果表明,采用固体硫化剂硫化,催化剂的活性要高5%左右(表3)。

4 易于控制性

CS2在≥180 ℃时于催化剂表面发生氢解反应生成H2S

CS2+H2=CH4+2H2S ΔH0=-240.9kJ/mol

固体硫化剂在≥180 ℃时,连续产生高浓度的H2S

S+H2=H2S ΔH0=-20.2kJ/mol

由于CS2与H2反应放热量较大,加入量控制不当,极易发生温度暴涨现象;虽然可以用流量计控制二硫化碳的加入量,但在煤气中氧含量波动时,催化剂床层温度的波动辐度比单纯氧的温升要大得多,这是因为除了氧的温升外,由于温度的升高,CS2的氢解反应也更加剧烈,氧与CS2的共同温升使床层温度难以控制,这也是使用CS2硫化常常发生超温现象的原因之一。而使用固体硫化剂则不会发生这种现象。可见使用固体硫化剂硫化更易于控制床层温度。

5 环保效果

CS2的氢解率在300 ℃以下时很低(<50%),这就是为何在床层温度200 ℃时加入CS2,哪怕加入量极低,也会很快闻到CS2臭味的原因。此外,CS2是有机溶剂,采用一般的碱液吸收方法是难于脱除的。而使用固体硫化剂只产生硫化氢,采用一般的脱硫方法即可脱除。在环保要求日趋严格的今天,孰优孰劣,一目了然。

6 小 结

使用固体硫化剂硫化Co-Mo系宽温耐硫变换催化剂,比使用CS2作硫化剂安全,经济,硫化后催化剂活性更好。