前言

氨合成是合成氨生产最后一道工序,制造的粗原料气经过变换、脱硫、脱碳、精制得到H2/N2为3的精炼气,合成为氨,它的重要性在于:第一,要把精炼气最大限度转变为氨并使之成为产品,也就是说要使吨氨精炼气消耗最小;第二,要使吨氨能耗最低,就是要求系统压力低,循环量小,阻力小,冷冻量消耗小,反应热利用率高等;第三,建设一定规模的氨合成装置,投资要少。做为设计者这三大问题必须全面考虑,并不是都能满足,但最终要达到一个目标,总体经济效益最好。二米ⅢJD氨合成系统,正是综合考虑上述原则之后,设计制造的系统,已经投入了三套,即河南心连心化工有限公司、山东华鲁恒升德州化肥厂、山东明水化肥厂投运一年左右,其中山东华鲁恒升是在15MPa下运行,情况良好。

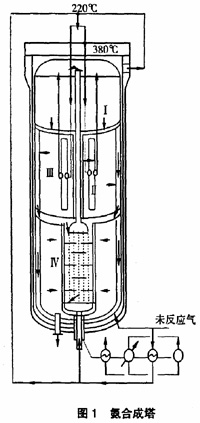

1 ⅢJDФ2000氨合成塔结构

ⅢJDФ2000氨合成塔,包括三层四段(如图一):第一层设置为一个绝热反应段,第二层包括两段(内圈为绝热段,外圈为内冷段),第三层为绝热段。

反应气在塔内的流程是:未反应气在塔外热交被预热220℃左右,进入塔内中间换热器,被继续加热至360℃~380℃,进入第一催化床层“0”米,来自冷管的未反应混合后轴向经一层进行绝热反应,反应后温度上升至480℃左右,经集气盒在盒内与从塔外来的冷气混合气冷激降温,进入第二层中心集气管,然后径向经过第二层内圈催化床,进行第二次绝热反应,反应后热气径向进入第二层外圈催化床,边反应边被管内冷气冷却,反应后气体进入内件径向环隙,进入第三层,径向横扫第三层,进行绝热反应,完成反应后的气体温度升高,氨含量增加,进入第三层中间换热器管间,由上而下,被管内未反应冷气冷却至340℃~350℃出塔。约30%~40%温度为200℃未反应冷气进入冷管束被第二层的外圈床层热反应气加热至380℃,进入第一床层“0”米,与从第三层中间热交来的380℃左右未反应气混合进入第一层反应。

本四段塔为一个轴向段,三个径向段,且轴向段占床层总高度10%~15%,因此本塔阻力小。

2 系统流程

从合成塔(1)出来反应热气,氨含量14%~15%,温度380℃,经蒸汽过热器,降温至360℃,经蒸汽发生器,产生2.5MPa饱和蒸汽后,温度降220℃~230℃,进塔外热交,进入软水加热器降温至60℃左右,进水冷,降温至40℃,经冷交(6),氨含量降至4.43%,一氨冷(7)、二氨冷(8)降温至-11℃左右,进分离器(9)分离液氨后,氨含量为2.76%,进循环机(10)、油分(11)与补入新鲜气混合物,氨含量降至2%。混合气分两股:20%进入合成塔环隙,80%进塔外热交被加热至230℃~240℃左右之后,又分两股,一股进塔内第三层中间换热器,另一股在塔顶与从环隙出气体混合后进塔内冷管束。两股进入中间换热器和冷管束的未反应气分别加热至370℃~380℃,在“0”米混合后,进入催化床层反应。

流程特点:

1、未反应进塔温度高,反应气出塔温度高,分别240℃和380℃;出塔气体反应热多级利用,并产生中压(2.5MPa~3.9MPa)过热蒸汽(300℃~360℃),即出塔经过蒸汽过热器、蒸汽加热器、软水加热器,利用出塔气体热量将软水逐级加热最后产生过热蒸汽。

2、采用两级氨冷:一级氨冷冷至3℃,二级氨冷降温至-11℃,氨含量可降2.76%,两级氨冷比只采用一级氨冷,节约冷冻量40%以上。

3、补气在氨冷之后:使进塔氨含量稀释至2%,即系统只降温至-11℃就可使进塔氨含降至2%,对氨合成反应有利。

4、放空点设置在循环机进口点,此处惰气浓度最高,系统中氨都已分离,氨含量最低,放空气量少,放空气中带走氨少。

5、设置20%未反应冷气经过内外筒环隙,使外筒处低温工况运行。

6、未反应气三股分流进塔L:20%从环隙,30%不经环隙,混合后形成50%进冷管,另外50%进塔内热交,系统阻力小。

3 应用

山东华鲁恒升ⅢJDФ2000氨合成系统,于2006年11月25日投入运行,设计能力为200kt/a,已经超过设计能力运行8个月,情况很好。

1、精炼气配置及能力ⅢJDФ2000氨合成系统原设计的原料气(精炼气)系铜洗工艺,实际运行时是以低压甲醇脱碳,液氮洗精制原料气,经增压机,补入氨合成系统,小时氨产量为28.27t/h,日产量678.48t/h,折年产量20.35万吨/年。运行压力14.9MPa,即在15MPa压力下运行,生产能力超过设计能力,达200kt/a。

2、运行参数

催化床层:零米温度358℃、热点温度470℃、最底点温度439℃。

系统温度:出塔温度356℃、主气进塔温度222℃、过热器出口温度343℃、废锅出口温度232℃、热交出口温度145℃。

系统压力:补气进14.7MPa、循环机进14.7MPa、循环机出15.9MPa、系统压差1.2MPa、塔进15.8MPa、塔出15.5MPa、塔压差0.3MPa,废锅出15.4MPa、水冷出15.4MPa,过热蒸汽2.3MPa。

4 结论

ⅢJDФ2000氨合成塔及系统,是一种三层四段或五段反应器,径向段占85%的轴径向塔,系统是副产过热压蒸汽,双氨冷节能流程设计有较多创新思维,运行效果很好,实际能力达到20万吨氨/年以上,系统压力低:为15MPa,阻力小:系统1.2Mpaq,塔阻力小0.3MPa,副产有用的高位过热蒸汽。实际流程中,少设置了—个软水加热器,至进水冷热气温度高,应补设软水加热器以降低水冷负荷。

ⅢJDФ2000氨合成系统可以推广应用于低压氨合成系统。