1 前言

用于尿素生产的CO2中都含有一定量的CO、H2、CH4、N2及硫化物等。这是因为CO2来源于脱碳后的解析气,无论采用什么方法脱碳,在脱碳液吸收CO2的同时,还溶解了一定量的CO、H2、CH4、N2及硫化物等,当脱碳溶液再生时这些气体随同CO2一同被解析出来,另外,通过加空气到CO2中以对设备进行防腐保护。上述气体在整个工艺过程中极少或完全不冷凝,并随未反应的NH3及CO2由合成塔顶排放出来,经过高压洗涤塔吸收大部分氨及CO2,气体混合物中H2、CO、CH4和O2浓度急剧上升,这些可爆气体的存在是尿素生产的最大安全隐患。二十世纪七八十年代,国内外尿素工业界吸取了多起恶性爆炸事故的教训,相继采用催化燃烧技术脱除CO2原料气中的H2,主要在重油和天然气为原料的大型尿素厂应用。由于脱氢催化剂最早由国外公司开发,价格很贵,对硫又非常敏感,国内先前设计的尿素装置绝大多数采用煤制气,CO2原料气中硫含量高,CO2气体精脱硫技术当时还未开发成功,故国内设计的尿素装置均未采用脱H2技术。

上世纪90年代,湖北化学研究院在CO2脱氢催化剂的研制、脱氢工艺技术的开发和CO2精脱硫技术等方面做了大量的工作,并取得了突破性进展。CO2精脱硫技术已在多家食品CO2厂使用,达到国际食品CO2标准。开发的TH-2、TH-3脱H2催化剂,已在多个大中小型尿素厂推广应用,并取得了预期效果。

江苏华昌化工股份有限公司是一家以基础化工为主,精细化工、生物化工并举的现代化企业,主要产品为合成氨、尿素、纯碱、氯化铵、精甲醇、复合肥、精细化工产品和热电产品。尿素生产以煤为原料,采用改进型CO2汽提法工艺。CO2中带有一定量的CO、H2、CH4、N2及硫化物等,既存在可燃气体爆炸的安全隐患,又有硫对设备腐蚀的担忧。国内已有尿素系统发生爆炸的先例,还有多家尿素厂因硫含量高而引起CO2压缩机、蒸发加热器等设备的腐蚀,轻则停车、重则更换设备。公司经过查阅文献和考察,选择了湖北化学研究院开发的CO2精脱硫技术、HC-2型微量硫分析仪和TH-3型脱H2催化剂组成的尿素CO2脱H2新技术。

2 尿素CO2脱H2技术介绍

尿素CO2原料气脱氢新技术是由常温精脱硫技术与TH-3脱氢催化剂组合使用,可从根本上消除爆炸性气体给尿素生产带来的安全隐患,解决尿素生产系统的腐蚀及爆炸问题。

2.1 CO2精脱硫技术

原料CO2气中硫化物主要是H2S与COS,传统的干法脱硫方法是采用普通活性炭、氧化铁或其它混合型脱硫剂,它们的脱硫精度差(H2S<1ppm)、硫容低、无法脱除COS,不能达到精脱硫指标,无法满足脱氢催化剂对气质的要求。

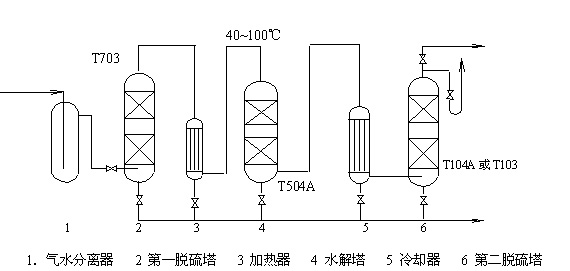

自1991年以来,湖北化学研究院成功开发了多种常温精脱硫剂和JTL-1、JTL-4、JTL-5常温精脱硫新工艺,其中JTL-1常温精脱硫新工艺系由T102(或T703)型精脱硫剂与T504 型COS 水解催化剂组合使用,可将总硫( H2S +COS )脱至<0.06×10-6,广泛应用于甲醇、合成氨、电子、精细化工等领域,取得了显著的效果。但高浓度CO2由于竞争吸附与平衡制约的原因,大大影响了水解催化剂的转化率和精脱硫的脱除效果。针对CO2精脱硫问题,经过努力开发了CO2气精脱硫技术,较好地解决了这一难题,其工艺流程见图1。

2.1.1 CO2精脱硫工艺的工作原理

CO2原料气经气水分离器后首先进入第一脱硫塔(装填T703型氧化铁精脱硫剂或T103型活性炭精脱硫剂)脱除H2S,然后经加热器提温至40~100℃,进入水解塔(装填T504A型水解催化剂),将COS水解成H2S,进入第二脱硫塔(装填T104A或T103型活性炭精脱硫剂),将水解转化的H2S脱除,从而达到出口总硫(H2S+COS)<0.06 ×10-6,有效保护脱H2催化剂和防止硫对设备的腐蚀。

图1 CO2常温精脱硫新工艺流程图

2.1.2 CO2精脱硫工艺的特点

开发了能抗高浓度CO2干扰的T504A水解催化剂和CO2专用的T103、T104A精脱硫剂,H2S和COS可分别脱至<0.03×10-6。

该工艺开车时间短、能耗低、无需再生、操作简单,对环境不造成任何污染,可保证生产长周期稳定运行。

2.2 尿素CO2原料气脱H2催化剂

尿素脱氢催化剂最早由国外公司开发,进口价格很贵,1986年中科院兰州化物所开发出DH-2型脱氢催化剂,代替进口开始在非煤为原料的尿素装置使用。针对国内需求,湖北化学研究院经过多年努力开发出了TH-2和TH-3脱氢催化剂,1999年6月TH-2脱氢催化剂在镇海炼化公司油为原料的52万吨/年尿素装置中成功应用,脱氢器出口H2〈 50 ppm,后来又选用性能更优越的TH-3脱氢催化剂。TH-2和TH-3脱氢催化剂在镇海炼化的应用成功,引起业界的普遍关注,随后又在四川美丰、上海吴泾化工厂、四川川化、乌鲁木齐石化厂等以天然气为原料的尿素厂应用。 CO2精脱硫技术的成功开发为TH-2和TH-3脱氢催化剂在以煤为原料的尿素厂使用打好了坚实基础,2001年山东东阿化肥厂率先在以煤为原料的尿素厂使用脱氢新技术,随后湖北宜化集团、山东坊化肥厂等厂开始使用尿素脱氢新技术。

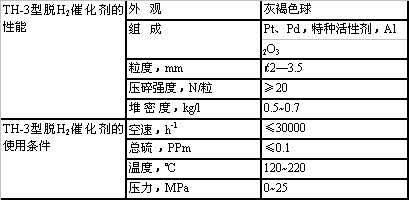

2.2.1 TH-3型H2脱催化剂的性能及使用条件见表1。

表1 TH-3型H2脱催化剂的性能及使用条件

2.2.2 脱氢原理

CO2原料气脱H2工艺中包括CO2气精脱硫、除油、加热、脱氢等部分。如前所述CO2脱氢实际上是在脱H2催化剂作用下,使CO2气中的H2等可燃性气体与O2反应生成H2O。从而达到脱除爆炸性气体的目的,即:

2H2 + 1 / 2 O2 → 2H2O

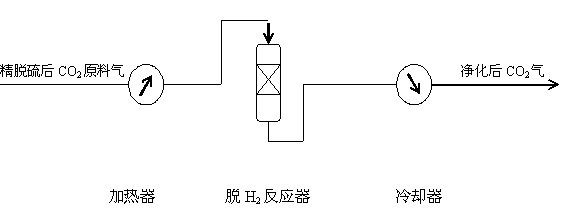

脱氢工艺流程如图2所示。

图2 脱氢工艺流程图

自CO2压缩机来的CO2气,经提温使气体温度达到脱H2催化剂所需温度(150~220℃),而后进入脱氢反应器,CO2气中的H2等可燃气体在催化剂作用下与O2反应,出脱H2反应器的CO2气中残余氢量<50ppm。出反应器的CO2气体因H2等气体的燃烧使其温度升高,温度升高多少视H2等可燃气含量而定。出反应器的热CO2气经冷却后去CO2压缩机或直接送往尿素合成塔。

脱氢装置可设在CO2压缩机段间,也可设在压缩机的最后一段。装置设在段间的优点是:一般段间温度较末段高,可节省加热消耗的热量;同时可利用压缩机段间冷却、分离器等设备,减少设备投资及冷却水消耗。具体放在什么位置应根据各厂的具体情况而定。

3 CO2脱H2新技术在华昌尿素生产中的应用

江苏华昌化工股份有限公司尿素装置均采用改进型CO2汽提法工艺进行操作。CO2原料气脱氢采用湖北化学研究院脱氢新技术。尿素CO2三段压缩机后各段均是无油润滑,脱氢装置设在无油润滑段,可以减少除油的麻烦和节省投资。

我国中小型氮肥厂主要以煤为原料制气,变换气中硫含量都较高,一般多在100~200mg/Nm3,即使一些厂增加了变换气湿法脱硫,脱硫后变换气体中硫化物也在1~10mg/Nm3。这些硫化物经过脱碳,最后都富集到了CO2气中,致使CO2气中硫含量很高。因CO2脱硫难度大,过去的脱硫技术达不到精脱水平。CO2脱氢催化剂是钯-铂等贵金属催化剂,价格较一般催化剂高得多。这种催化剂对硫化物等毒物十分敏感,少量的硫化物就能引起催化剂活性下降甚至失活。湖北省化学研究院成功开发出CO2气中专用的常温精脱硫剂及其工艺,解决了高浓度CO2气条件下的精脱硫难题,精脱硫后CO2气中总硫可达<0.1ppm,CO2气中精脱硫的突破为我国CO2气脱氢技术的推广创造了条件,并成为CO2脱氢的主要组成部分。尿素CO2气精脱硫不仅有效地保护了脱氢催化剂,延长了催化剂寿命,同时也减少硫对尿素系统的设备、管道腐蚀,从另一方面保障安全生产起到了重要作用。

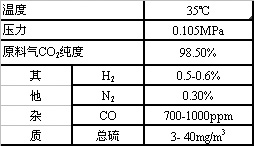

3.1 CO2原料气主要参数(见表2)

表2 原料气主要参数

3.2 脱氢流程

以煤为原料的尿素厂CO2原料气脱氢技术方案是先精脱硫,然后再脱氢。精脱硫放在压缩即二段出口,因原料气中H2S含量高,第一精脱硫塔设置两塔并联运行。同时为防止带水,将T104A放在了冷却器之前,很好地解决了露点带水问题。脱氢装置放在压缩机四段后,CO2经过压缩机,再提温使气体温度达到脱H2催化剂所需温度(150~220℃),而后进入脱氢反应器,CO2气中的H2等可燃气体在催化剂作用下与O2反应,出脱H2反应器的CO2气中残余氢含量<50ppm。出反应器的热CO2气经冷却后去CO2压缩机或直接送往尿素二氧化碳气提塔。

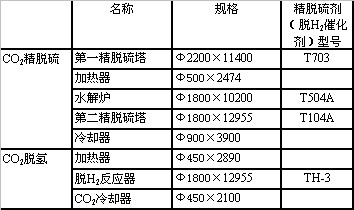

3.3 主要设备规格及催化剂型号

精脱硫部分选择了CO2专用T504A水解催化剂,水解后为脱硫性能更优的T104A精脱硫剂。脱氢催化剂选择了性能更优的TH-3脱氢催化剂。具体情况如表3。

表3 主要设备规格和精脱硫剂、脱H2催化剂型号

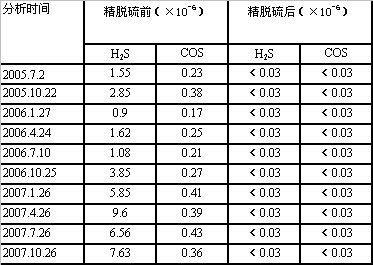

3.4 精脱硫及脱氢效果

2005年7月尿素装置开车,选择HC-2型微量硫分析仪对精脱硫系统进行监测。期间由于原料煤的品质参差不齐,有时候硫含量跑高,但两年多来精脱硫后总硫(H2S+ COS) < 0.1ppm(运行数据见表4),保证了脱氢反应器的安全运行。

表4 精脱硫进出口硫分析数据

脱氢催化剂已运行两年多,由于氢分析方法的局限,在开车时测定了一些数据,因脱氢催化剂温升比较平稳,操作数据见表5,表6。原料气采用MDEA方法脱碳,CO2原料气中氢含量相比其它脱碳要低,脱氢后氢已基本检测不出来。

表5 TH-3脱H2催化剂操作数据

表6 脱H2进出口H2含量分析

从上表可以看出:华昌公司尿素CO2脱H2后气体中H2含量最高达83ppm。尿素CO2脱H2通用的标准是将H2脱除至<50ppm,实际工厂操作中为了延长脱H2催化剂的寿命,降低操作费用,将H2含量提高至50ppm以上甚至达100ppm。根据计算CO2气体中H2含量达到100ppm时,尾气中的可燃气体也不会在爆炸范围内。

尿素CO2脱氢新技术的应用,彻底解决了尿素装置高压洗涤器尾气洗涤段系统的安全隐患。精脱硫有效地保护了脱氢催化剂,延长了脱氢催化剂的使用寿命,降低了尿素系统设备、管道的腐蚀,保证了CO2压缩机、蒸发加热器等设备的运行安全,提高了企业的经济效益。

4 结论

CO2气中专用的常温精脱硫是CO2脱氢新技术的重要组成部分,是以煤为原料的尿素厂使用脱氢技术的基础。华昌尿素脱氢新技术的成功应用表明:脱氢技术已能够圆满解决以煤为原料尿素厂的CO2脱氢问题,从根本上消除了高压洗涤器尾气洗涤段系统爆炸安全隐患。

参考文献:

1. 李仕禄,王先厚,张清建等.尿素CO2脱氢技术,小氮肥设计技术,2005.1

2. 程忠振.CO2精脱硫和加氧防腐,氮肥与甲醇,2006.5