合成氨联产甲醇简称联醇。联醇是我国于1966年试验成功独特的工艺,现在我国以联醇工艺生产的甲醇达464万吨,联醇企业多达178家。成为我国甲醇产业一支重要的力量。我国联醇装置的特点是规模小,一般都在5万吨~10万吨左右;醇氨比较小,多在“1”以下,合成压力基本为12Mpa,热回收效率低,能耗高。近年来甲醇用途由化工原料逐渐向替代燃料转换,市场对甲醇的需求量逐年增加,如何发挥联醇的产能并进一步扩产,如何降低联醇的能耗,如何降低成本使联醇产品在市场上更具竞争力,解决这些问题的关键是如何选择甲醇反应压力和反应器。这是本文讨论的主题。

一、低压联醇的优缺点

我国联醇生产中,甲醇合成的压力大多为12Mpa,即与合成氨铜洗流程中铜洗压等压,也有少数醇化甲烷化工艺中二级甲醇与氨合成一样在30 Mpa运行。

甲醇合成反应是可逆放热反应,提高合成压力有利反应向生成甲醇方向移动(如图一)。

反应温度为250℃:

压力为37.5×105Pa时平衡产率为70%,

压力为75×105Pa时平衡产率为79%,

压力为150×105Pa时平衡产率为86%,

压力为300×105Pa时平衡产率为90%。

图一 甲醇合成反应温度、压力与平衡产率关系

然而,合成压力升高,压缩原料气的功耗增加,故压力不能太高。

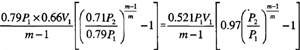

降低合成甲醇的压力,压缩气体的功耗会有较大的下降。

L——压缩机某段功耗,kwh;

P1、P2——压缩机某段进、出口压力×10—5Pa;

V1——压缩机某段吸气量 Nm2/h;

M——压缩机多变指数。

现在联醇压缩多为六段机,一般联醇压力为五段出口压力,即13×106pa,如甲醇合成在四段出口即4.5×106pa,则进五段气量减少,五段压缩功耗减少,醇氨比越高,气量减少越多,功耗越少。

例如:合成氨产量为10万吨,醇氨比为1.5∶1,联醇产量为6.66万吨/年,小时产醇9.25吨。

合成甲醇原为六段压缩机的五段出口127×106pa,出改为四段出口43×106Pa,这样,原五段的压力气为V1。

63288——合成前原料气量,Nm2/h; 41308——合成后醇后气量,Nm2/h;

压力降低,进口压力P1 43×105Pa降为34×105Pa(0.791P1),出口压力P2由127×105Pa降为90×105Pa(0.71P2)。

五段功耗为:

由此式可看出,五段功耗只有原来的52%,实际上五段压力降低也使六段压力随之降低,省能效果应更好。

考虑压力对甲醇合成利弊,降低压力,以减少压缩功率,采用低压高活性高铜含量催化剂,在低压下反应速度很快,实际合成率高,故采用低压合成甲醇工艺。

低压合成甲醇,压力从4.0MPa至8.0MPa,究竟选用低端还是选用高端?目前铜系低压甲醇催化剂,其活性温度范围是210℃至280℃,一般选择在250℃运行,此时,做为冷却介质的饱和水汽温度应≤250℃则其相应蒸汽压力为≤3.9MPa,反应压力应选在3.9MPa左右为好。如果反应压力高,为保持管内外压差一定,必须将饱和水汽压力和温度提高,则反应温度将接近280℃温度高端运行,催化剂容易老化。如果不提高蒸汽压力,只是工艺压力等级提高,则管内外蒸汽系统与工艺气系统压差增大,对设备材质、制作加工要求更高,难度更大,故低压甲醇合成选4.0MPa左右更好。

二、低压联醇的合成反应器

甲醇合成和氨合成是可逆放热反应,以前甲醇合成反应器基本上按氨合成反应器的模型进行设计。但甲醇合成反应热很大,比氨合成反应热大一倍,而低压甲醇合成均采铜含量很高铜系催化剂,其活性温度范围很窄,只60℃左右,氨合成催化剂使用范围为120℃,即使用温度范围缩小一倍。如何快速移走反应热,使反应在温和工况下进行,是选择评价甲醇合成反应器的关键。现有甲醇合成反应器,以移走反应热方法区别有两种:

一是气气换热,即用未反应冷气直接(冷激)或间接(冷管)冷却反应热气。甲醇反应时,反应净值增加1%,温升则升高30℃左右,但冷气每升高1℃只能吸收30KJ热量,反应放出热量使热气温升大,而冷气吸热少,温升也大,使温升很快超出催化剂60℃温度范围。

因此气气换热移走反应热的方法不是一种好方法。

二是相变换热法,即用水间接吸收反应熟,变为蒸汽。水的汽化热很大,每kg水汽化吸热1893KJ,且水汽化时,温度不变,处于恒温状态。例如产生3.9MPa水蒸汽,饱和温度为250℃。如产生2.8Mpa水蒸汽,饱和温度只有230℃。只要控制蒸汽压力在39MPa以下催化剂层温度绝不会超过250%上。水吸热相变为蒸汽移走合成反应热可使反应温度恒定温和,可利用反应热副产蒸汽,节约能源,显然相变换热法优于气气换热法。如此之外,对反应器的选择其它方面:还应考虑阻力,如径向反应器比轴向反应器阻力小,循环机电耗少;反应器容积系数大,装催化剂多,如一炉催化使用时间能达到4~5年,大大减少更换催化剂的停产损失,尤其对于大型装置,减少停车时间延长生产时间意义尤为重大。还要求反应器升温还原容易、运行稳定;装卸催化剂容易。反应器结构合理,不易损坏;反应器可用一般材质,加工制造周期短、投资少等。

三、几种低压甲醇反应器

目前在使用的几种低压甲醇反应器有冷激式、冷管式和管壳式三大类:

冷激式甲醇反应器最大优点是结构简单,缺点是用未反应气直接与反应热气混合降温,温度波动大,每一床层都是绝热反应段,温升高,催化剂容易受损老化;循环量大,醇净值低;每一层间的冷激管都要有阀门控制,调节阀门多,操作难度大;如要利用反应热产生蒸汽,就要如专门设置废锅炉,且只能产生低压(0.4MPa~0.6MPa)蒸汽,并延长了流程,增加了设备,产汽质量低,数量少(吨醇产汽只有400kg~500kg)。

冷管式甲醇反应器,是在催化床内布置很多的小冷管,管内的未反应冷气吸收反应床层的反应热。因管子多,使床层温度比较均匀,温差比冷激式小,但比相变冷却方法大,循环量大,阻力大,结构复杂,反应热利用率不高,也只能回收低压蒸汽。

管壳式合成反应器,形同一个单程列管式换热器,管内装催化剂,管间吸收管内反应热产水蒸汽。管壳式最大优点是相变换热,产生中压蒸汽,热回收率高,催化剂管上下温度基本恒定,操作简单方便。管壳式的缺点是催化剂管受热伸长,热应力大,受两端管板、外壳简体的限制,管子或壳体容易拉裂。为此要求管板与管子采用膨胀系数相近的特殊金属材料,如双相不锈钢材00Cr22Ni5MoN,此种材料特别昂贵,目前还需进口,国产代材质量不稳。壳体采用13MnNiMoNbR材料,且要在连接管板部份设置加强圈,因此制造加工难度大,特别是壳体与厚管板之间的焊接要求高,加工周期长。国内正在运行的管壳式甲醇反应器,就多台多次发生壳体受损拉裂。管壳式反应气在管内是轴向流动,运行阻力大。催化剂管长受限制,不能过长,否则受热伸长,应力更大。而壳体直径也不能过大,否则管板、封头、简体笨重,制造加工难度更大。因此管壳式单塔能力受到限制。

水管式甲醇合成反应器,是安淳最近三年开发出来的新型反应器,最先用于低压单醇合成系统,现在用于低压联醇也非常成功。它属相变换热型,换热管是双套管,只焊一端,另一端是自由的。管内为水汽混合物,管外催化剂,催化剂床是径向的。它完全克服了管壳反应器的缺点,发扬了管壳式的优点。相对于冷管式、冷激式其优势更大,投资也省,因为既是一个甲醇反应器,又是一台中压锅炉,还相当一组大面积的水冷器,其作用是“1”>“3”,其投资是“1”<“3”,中国氮肥协会组织的高层鉴定认为是目前国内领先,国际先进的低压甲醇反应器。关于JJD水管式低压恒温甲醇反应,请参考资料。

四、低压联醇使用

低压联醇在节能压缩功能方面有突出的优点,如果选择悬挂水管式低压恒温甲醇反应系统,其优势更加突出,基于这些论述,福建顺昌富宝实业有限公司在中压联醇合成氨系统中插入φ2400JJD水管式低压恒温合成甲醇系统,自2007年11月30日投产以来,取得很好的效果。

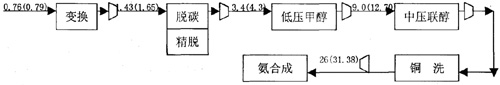

1、全系统方块流程:该厂原为15万吨总氨、中压联醇系统,高压机为六段。新上的低压甲醇系统,插在四段出口,其方块图如下:

注:上述压力为实际运行数据,单位为MPa,括号内为压缩机铭牌压力。

图二 系统方块流程

2、JJD中2400低压联醇流程及运行指标:

JJDφ2400低压联醇系统流程如下:

1—汽泡 2—排污膨胀槽 3—甲醇合成塔 4—热交 5—预腐器、水冷

6—醇分 7—粗醇中间槽 8—循环机 9—油分 注:方框内数字为压力,单位呈MPa

图三 田醇合成流程

四段来的新气补入循环机油分,与循环气混合,进甲醇塔外热交管间,加热至191℃,径向进甲醇塔催化床经反应之后,出口甲醇塔,温度为216℃,进塔外热交管内,与管外冷气换热,降温至74℃,经预腐蚀器进水冷降至24℃,经醇分,一部分进循环机,一部分送高压机五段压缩后进中压联醇、铜洗至氨合成。

3、运行指标:

气量、成分:原料气总气量62000~65000Nm3/h,原料气中CO 13.8%左右,CO2 1.2%左右,出口醇后气CO 3%左右,CO2 0.8%左右。

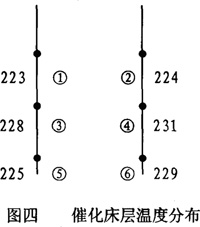

塔内温度:塔内装对称两组热电偶,每组五点,其温度分布如图四,

从图中看出:径向平面温差最大为4℃,轴向温差7℃。

压差:开循环机一台(38m3/min),系统压差0.07MPa,塔压差0.03MPa。

醇产量及副产蒸汽:日产粗甲醇210吨左右,日产蒸汽253吨,吨粗醇产蒸汽1200kg。

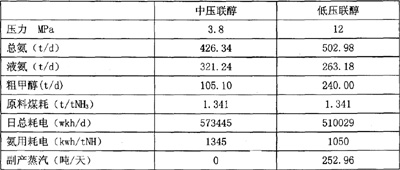

4、比较:

低压联醇开启之后,全厂各种经济技术指标都处于优良情况,经济效益明显提高。

下表是原中压联醇与低压联醇运行比较表:

注:低压甲醇投运后,中压联醇只保留一个塔,做为铜洗前净化CO、CO2用,此净化用甲醇塔日产醇为29吨~30吨。

从上表显示,一个φ2400低压联醇比较系统与原中压联醇比较,日产达到240吨,比原中压联醇一个φ1000、一个φ600总氨多产76.64吨,甲醇多产134.9吨,原料煤耗不变,但日总用电量减少63416kwh,吨氨耗电降低295kwh,另外每天无煤耗副产蒸汽(甲醇反应热产蒸汽)252.96吨,每天节水2479吨(中压联醇未设置热回收器)。说明采用JJD低压水管式甲醇反应器在4.0MPa压力下联产甲醇,节能显著。

五、结论

联醇工艺是我国独创氦醇联产先进技术,联醇若在低压下并采用JJD水管式恒温反应器,具有显著优点。

1、把联醇插在六段高压机的第四段,且醇氨比为1∶1时,高压机无需做任何改造,即可平稳运行。

2、原是中压联醇铜洗流程,在醇氨比较高时,保留中压联醇塔,做铜洗前净化(CO、CO2)系统,可使铜洗后气体微量达标,生产稳定运行。最好将铜洗改为烃化精制,总体流程更合理。

3、JJD水管式恒温反应器既可用于单醇,亦可用于低压联醇。

4、JJD水管恒温反应器用于联醇,使联醇氨比调节范围更大,不但可达到1∶1,且可倒转为以产醇为主,氨做副产品。

5、JJD水管式低压恒温反应器有许多优点,催化剂用惰性气升温还原安全容易,床层温度由副产蒸汽压力控制。温度恒定简单可靠,压力低,阻力小,电耗小,吨醇副产蒸汽1.2吨,冷却水耗少。由于温度恒定、温升小、催化剂使用寿命长(3~4年以上)。相对投资小——一台JJD水管式低压恒温反应器具有三个功能,既是一个反应器,又是一台中压锅炉——一台不耗煤的锅炉,还是一台水冷器——减少水冷面积和冷却水量。

总之,将JJD水管式低压恒温甲醇反应器用于联醇系统,在低压下运行,节能效果显著,使我国的联醇工艺又得到进一步的提升。