E-Gas™气化技术已实现工业化运行接近 30 多年,在整个气化行业内处于领先地位。该技术的开发主旨一直是环保的、安全的、高效的利用固体燃料用于 发电 、煤制天然气、煤制氢以及其他化学品等工业生产。

E-Gas技术是非常独特的,因为我们的设计是基于鲁姆斯众多装置的运行经验的不断积累和传承。

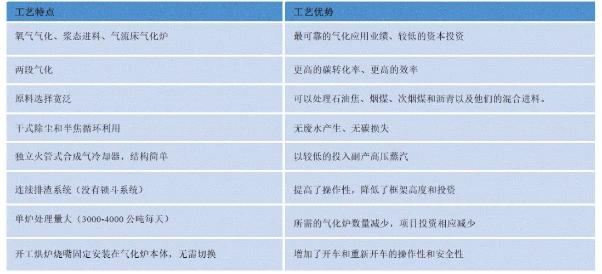

2 优势

3 性能特点

■ 特殊的进料系统有利于提高碳转化率,碳转化率超过99%

■ 固定安装的开工烧嘴确保气化炉在开车或者重新开车过程更加简易和安全

■ 连续的、排渣系统不使用造价高、维护频繁的锁斗和煤渣输送系统

■ 专利的两段气化炉设计在强化气化炉原料的适应性的同时,还提高了合成气的热值和能效

■ 独特的火管式合成气冷却器最大程度的减少热量回收设备的尺寸和成本,热量回收的效率高,副产的高压蒸汽超过100公斤,价值高

■ 干式固体颗粒脱除和循环系统提高了碳转化率并避免了黑水或者灰水的产生,所以在核心气化技术界区内没有废水产生

■ 绝大部分气化框架之外产生或收集的用水可以循环回气化炉再用,进一步提高了碳转化率,减少了废水量

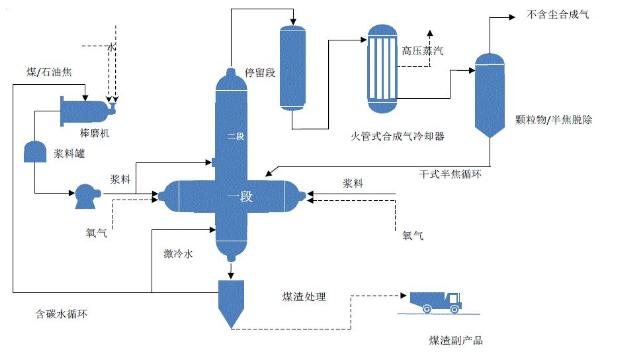

4 工艺流程图

5 工艺描述

E-Gas™气化技术的特点是氧气气化、连续排渣、两段气流床反应器。煤和水一起进入棒磨机进行研磨制浆。煤浆与高纯度氧气混合后喷入气化炉反应器的一段。高纯氧气是由界区外的空分装置提供的。

合成气之后进入合成气冷却器以回收热量并副产高压蒸汽。离开合成气冷却器之后,合成气中的颗粒物(半焦)在干式过滤器中脱除。半焦返回到气化炉进一步将残炭转化为合成气。合成气之后经过水洗除去氯离子。水洗后的合成气最后分成两路,一小部分循环使用,大部分离开界区进行进一步处理。

在气化炉一段,煤浆发生部分氧化反应,反应温度超过固体燃料中灰份的熔点。液态的炉渣从气化炉一段的下渣口落入水激冷室,形成惰性的玻璃态煤渣。煤渣连续排出,渣水中的残炭被分离出来并循环回气化炉反应段进一步进行转化。合成气随后进入气化炉二段,在二段再喷入部分煤浆。这部分煤浆与高温合成气发生热解放热反应以提高了合成气的热值和整体的效率。