近年来,随着世界各国环保法规的日趋严格和对清洁、可再生能源的日益重视,新能源汽车产业正在快速发展,尤其是氢燃料电池汽车,由于其以氢气为动力燃料,具有能量密度高、能量转换效率高、车辆行驶里程长且无CO2和污染物排放等诸多优势,被公认为比电动汽车发展前景更好的一种新能源汽车形式。

目前,从制氢、储氢输氢、燃料电池开发、整车开发、加氢站建设整个产业链的发展进程来看,氢能发展总体上已经进入产业化的导入期。氢气是一种清洁的二次能源,在氢燃料电池汽车的发展中,氢气来源是产业发展的首要问题,因此制氢技术备受行业关注。

目前业内研究提出的制氢方式很多,包括采用化石资源(煤、石油、天然气) 和可再生资源(水、生物质、太阳能等) 生产氢气,但在工业上能够实现规模化、具有经济性、占据主导地位的制氢原料仍是煤和天然气等化石原料,如何利用我国现有的化石资源禀赋条件,研究开发工业上切实可行的制氢工艺技术,为氢燃料电池汽车发展提供充足动力燃料来源,具有十分重要的现实意义。

1 化石原料制氢技术发展现状

工业制氢生产技术有煤气化法、甲烷蒸汽转化法、重油部分氧化法、甲醇蒸汽转化法、水电解法、副产含氢气体回收法以及生物质气化制氢等。目前,大规模制氢仍以煤和天然气为主,全球氢气生产92%采用煤和天然气,约7%来自于工业副产物,只有1%来自于电解水。近年来由于煤制氢、天然气制氢技术的大规模应用,基于石油替代及经济性方面的原因,重油(常、减压渣油及燃料油等) 部分氧化制氢技术在工业上已经很少采用。各种制氢工艺采用原料、技术成熟度、工业应用情况详见表1。

1.1 煤制氢

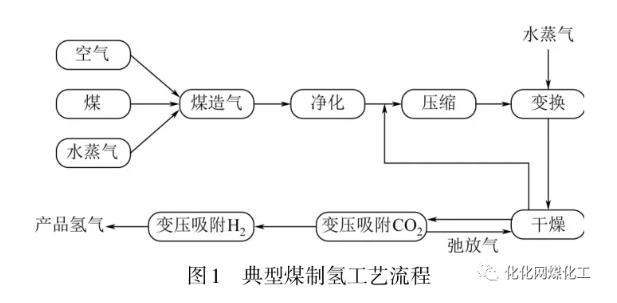

煤气化制氢是工业大规模制氢的首选方式之一,其具体工艺过程是煤炭经过高温气化生成合成气(H2+CO)、CO与水蒸气经变换转变为H2+CO2、脱除酸性气体(CO2+SO2)、氢气提纯等工艺环节,可以得到不同纯度的氢气。典型煤制氢工艺流程见图1。传统煤气化制氢工艺具有技术成熟、原料成本低、装置规模大等特点,但其设备结构复杂、运转周期相对短、配套装置多、装置投资成本大,而且气体分离成本高、产氢效率偏低、CO2 排放量大。与煤气化工艺一样,炼厂生产的石油焦也能作为气化制氢的原料,这是石油焦高附加值利用的重要途径之一。煤/石油焦制氢工艺还能与煤整体气化联合循环工艺(IGCC) 有效结合,实现氢气、蒸汽、发电一体化生产,提升炼厂效益。

煤气化制氢技术已有一百余年发展历史,可分为三代技术:第一代技术是德国在20世纪20~30年代开发的常压煤气化工艺,典型工艺包括碎煤加压气化Lurgi炉的固定床工艺、常压Winkler炉的流化床和常压KT炉的气流床等,这些工艺都以氧气为气化剂,实行连续操作,气化强度和冷煤气效率得到极大提高。第二代技术是20世纪70年代由德国、美国等国家在第一代技术的基础上开发的加压气化工艺,典型工艺包括Shell、Texaco、BGL、HTW、KRW气化工艺等。我国煤气化制氢工艺主要用于合成氨的生产,多年来开发了一批具有自主知识产权的先进煤气化技术,如多喷嘴水煤浆气化技术、航天炉技术、清华炉技术等。第三代技术主要有煤催化气化、煤等离子体气化、煤太阳能气化和煤核能余热气化等,目前仍处于实验室研究阶段。

近年来,随着我国成品油质量升级步伐加快,国内新建炼油厂大多选择了全加氢工艺路线,以满足轻质油收率、产品质量、综合商品率等关键技术经济指标要求,极大促进了炼油行业对氢气的需求和制氢技术的发展。据初步统计,目前我国在建/拟建的15个炼化一体化项目中,已确定采用煤制氢(包括石油焦) 的项目有11个,其中包括恒力石化公司2000万吨/年、浙江石化公司4000万吨/年、盛宏石化公司2600万吨/年、中国石油天然气集团公司广东石化公司2000万吨/年等新建炼油项目以及中国海洋石油总公司惠州炼化公司2200 万吨/年、中国石化集团公司燕山石化公司1200 万吨/年、洛阳石化公司1800万吨/年等均采用煤制氢工艺生产氢气。而采用天然气制氢的只有中国石油天然气集团公司云南石化公司1300 万吨/年炼油项目。

1.2 天然气蒸汽转化制氢

天然气制氢是北美、中东等地区普遍采用的制氢路线。工业上由天然气制氢的技术主要有蒸汽转化法、部分氧化法以及天然气催化裂解制氢。

1.2.1 天然气蒸汽转化制氢

蒸汽转化法是在催化剂存在及高温条件下,使甲烷等烃类与水蒸气发生重整反应,生成H2、CO等混合气体,该反应是强吸热反应,需要外界供热(天然气燃烧),其主反应如式(1)。

CH4 + H2O = CO + 3H2 ΔH = 206kJ/mol (1)

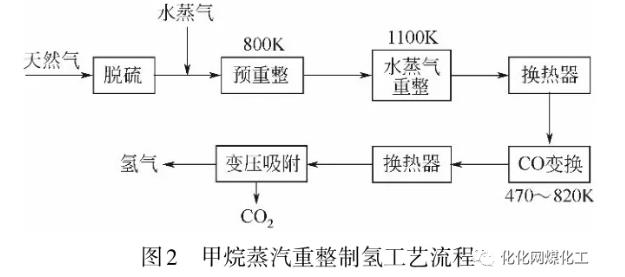

天然气水蒸气重整制氢技术成熟,广泛应用于生产合成气、纯氢和合成氨原料气的生产,是工业上最常用的制氢方法。天然气蒸汽重整反应要求在750~920℃高温下进行,反应压力2~3MPa,催化剂通常采用Ni/Al2O3。工业生产过程中的水蒸气和甲烷的摩尔比一般为3~5,生成的H2/CO比约为3,甲烷蒸汽转化制得的合成气进入水气变换反应器,经过高低温变换反应将CO转化为CO2和额外的氢气,以提高氢气产率。基本工艺流程图如图2所示。

早期的甲烷蒸汽转化过程是在常压下进行,但通过提高反应压力,可以提高热效率和设备生产能力。甲烷蒸汽转化制得原料气,经过变换反应,将CO转化成CO2和氢气,为了防止甲烷蒸汽转化过程析炭,反应进料中常加入过量的水蒸气,工业中水碳比为3~5。全球甲烷蒸汽转化法主要工艺技术提供方有法国的德希尼布公司(Technip)、林德公司(Linde) 和伍德公司(Uhde) 以及英国的福斯特惠勒公司(Foster Wheeler) 等。

1.2.2 甲烷部分氧化法制氢

部分氧化法是由甲烷等烃类与氧气进行不完全氧化生成合成气,见式(2)。

CH4 +1/2O2 = CO + 2H2 ΔH= -35.7kJ/mol (2)

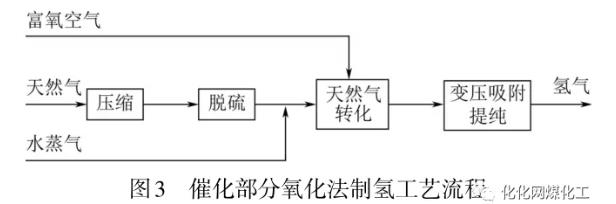

该过程可自热进行,无需外界供热,热效率较高。但若用传统的空气液化分离法制取氧气,则能耗太高,近年来国外开发出用富氧空气代替纯氧的工艺,其工艺流程见图3。

如图3所示,天然气经过压缩、脱硫后,先与蒸汽混合预热到约500℃,再与氧或富氧空气(也预热到约500℃) 分两股气流分别从反应器顶部进入反应器进行部分氧化反应,反应器下部出转化气,温度为900~1000℃,氢含量50%~60%。该工艺是利用反应器内热进行烃类蒸汽转化反应,因而能广泛地选择烃类原料并允许较多杂质存在(重油及渣油的转化大都采用部分氧化法),但需要配置空分装置或变压吸附制氧装置,投资高于天然气蒸汽转化法。天然气部分氧化制氢的反应器采用的是高温无机陶瓷透氧膜,可在高温下从空气中分离出纯氧,避免氮气进入合成气,这与传统的蒸汽重整制氢相比,工艺能耗显著降低,可在一定程度上降低投资成本。

1.2.3 天然气催化裂解制氢

天然气催化裂解制氢是以天然气为原料,经对天然气进行脱水、脱硫、预热后从底部进入移动床反应器,与从反应器顶部下行的镍基催化剂逆流接触,天然气在催化剂表面发生催化裂解反应生成氢气和碳,由于反应是吸热过程,除原料预热外,还需要在移动床反应器外侧加热补充热量,反应器顶部出口的氢气和甲烷混合气经旋风分离器分离碳和催化剂粉尘后回收热量,然后去变压吸附(PSA)分离提纯,得到产品氢气。未反应的甲烷、乙烷等部分产物作为燃料循环使用。反应得到的另一主产物碳随着催化剂从底部流出反应器,经换热后进入气固分离器分离残余甲烷、氢气,然后进入机械振动筛将催化剂和碳分离,催化剂再生后循环使用,分离出的碳可用于制备碳纳米纤维等高附加值产品。

天然气催化裂解制氢反应过程从反应原理上看不产生任何CO2,在生产氢气的同时,主产物碳可加工为高端化碳材料,该工艺与煤制氢和天然气蒸汽转化法制氢相比,其制氢成本和CO2排放量均大大降低,具有明显的经济效益和社会效益,市场前景好,目前该工艺仍在研究开发阶段。

1.3 甲醇制氢

工业上通常使用CO和氢气经过羰基化反应生产甲醇,甲醇制氢技术则是合成甲醇的逆过程,可用于现场制氢,解决目前高压和液态储氢技术存在的储氢密度低、压缩功耗高、输运成本高、安全性差等弊端。按工艺技术区分,甲醇制氢技术包括甲醇裂解制氢、甲醇蒸汽重整制氢和甲醇部分氧化制氢3种。

(1) 甲醇裂解制氢 甲醇裂解是在300℃左右、催化剂存在下甲醇气相催化裂解,通常用于合成气制备,或通过进一步分离获得高纯CO和氢气,氢气纯度可达99.999%。该技术成熟,适用于科研实验小规模制氢场合使用。

(2) 甲醇水蒸气重整制氢 在220~280℃、0.8~2.5MPa、催化剂存在下,甲醇和水转化为约75%氢气、24%CO2以及极少量的CO、CH4,可将甲醇和水中的氢全部转化为氢气,甲醇消耗0.5~0.65kg/m3 氢气,甲醇储氢质量分数达到18.75%。其流程示意见图4。该技术的使用条件温和,产物成分少,易分离,制氢规模在10~10000m3/h内均能实现,且产能可灵活调整,适用于中小型氢气用户现制现用。缺点是采用Cu/Zn/Al催化剂,催化剂易失活,需要进一步开发活性高、稳定性好的新型催化剂。

目前国内已经建成甲醇蒸汽重整制氢工业装置。2018年7月,山东寿光鲁清石化有限公司60000m3/h甲醇制氢装置投产,是国内最大规模的甲醇制氢装置,采用华西化工科技有限公司先进的甲醇制氢技术和PSA技术、四川蜀泰化工的催化剂等,由安徽华东化工医药工程有限公司承担详细设计。2019年1月,上海博氢新能源科技有限公司年产20万台套的甲醇氢燃料电池生产基地项目在浙江宁波慈溪举行项目奠基仪式。该项目总投资约30亿元,将分期建设,其中项目一期年产能5万台套,将于2019年三季度投产,全部项目预计将于2020年建成投产。目前甲醇氢燃料电池汽车已应用于公交车、物流车、大巴车、冷链物流车等交通领域。

(3) 甲醇部分氧化制氢 通过甲醇的部分氧化(1分子甲醇和0.5分子的氧气反应生成2分子的氢气和1分子的CO2) 实现系统自供热,大幅提高能源利用效率,以期进一步降低制氢成本。该技术目前仍在研究开发阶段。

1.4 工业副产氢

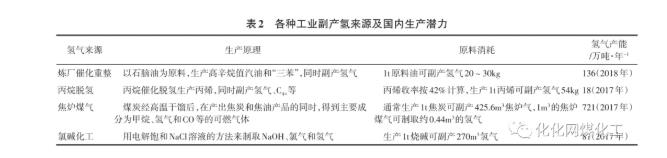

工业副产氢是在工业生产过程中氢气作为副产物,包括炼厂重整、丙烷脱氢、焦炉煤气及氯碱化工等生产过程产生的氢气,其中只有炼厂催化重整生产过程的氢气用于炼油加氢精制和加氢裂化生产装置,其他工业过程副产的氢气大部分被用作燃料或放空处理,基本上都没有被有效利用,这部分工业副产氢对于氢燃料电池汽车产业发展具有很大的回收利用潜力。各种工业副产氢生产原理及利用情况详见表2。

从表2可以看出,我国工业副产氢气资源潜力大,每年产量约1048万吨,其中炼厂重整产氢量大(136万吨/年) 但全部用来满足炼油生产,丙烷脱氢装置产氢量少(18万吨/年) 且资源分散,而钢铁工业和炼焦行业的焦炉煤气氢气含量高、数量大(721万吨/年),焦炉煤气与氯碱行业每年合计副产氢气802万吨,占全部副产氢总量的76.5%。若近期取副产氢气(802万吨/年) 的30%(240万吨/年)、中期40%(320万吨/年)、远期50%(400万吨/年) 用于加氢站,按照1辆燃料电池乘用车年行驶里程20000km、消耗224kg氢气计算,分别可供应1071万辆、1428万辆和1785万辆燃料电池乘用车。按1 辆燃料电池客车年行驶里程14400km、消耗882.32kg氢气计算,可供应氢燃料电池客车272万辆、362万辆和453万辆。如果将副产氢气的大部分用于加氢站为氢燃料电池汽车提供燃料,可以支持我国氢能运输行业到2040年。

2 我国氢气生产现状与化石原料制氢经济性分析

2.1 我国氢气生产现状及制氢潜力分析

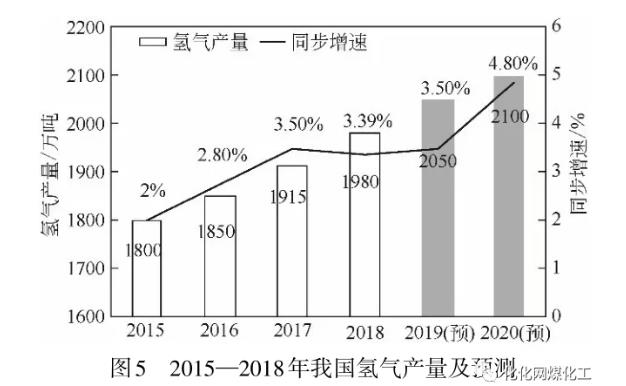

2015年,我国氢气年产量为1800万吨,2018年已增长到1980万吨,居全球第一位。预计2019年、2020年分别达到2050万吨、2100万吨,年均增长分别为3.5%、4.8%,见图5。2016年我国氢气生产结构中,煤制氢占62%,天然气制氢占19%,水电解制氢占1%,炼厂干气、焦炉煤气、甲醇、弛放气等其他原料制氢占18%。由于目前制氢技术经济性的限制,我国工业用氢气中约97%由煤和天然气原料直接生产以及工业副产,而工业副产氢气上游原料也是煤、石油、天然气三大化石原料,水电解及其他方式制氢占比不到3%。

根据我国煤田地质调查结果,全国煤炭资源累计探明储量为2.01万亿吨,资源保有量为1.95万亿吨;如果将资源保有量的1%用于煤气化制氢,按照制氢煤耗8kg/kg氢气计,我国煤制氢潜力约为24.38亿吨。根据国土资源部《全国油气资源动态评价(2015)》统计数据显示,我国天然气(包括常规和非常规天然气) 地质资源量90.3万亿立方米,可采资源量为50.1万亿立方米,假如将可采资源量的1%用于天然气蒸汽重整制氢,按照制氢天然气消耗量5m3/kg氢气计,我国天然气制氢潜力约为1亿吨。2018年我国甲醇表观消费量为5460万吨,如果将其中的1%用于甲醇重整制氢,按照制氢甲醇消耗7.2kg甲醇/kg氢气计,我国甲醇制氢潜力约为7.58万吨/年。总体来看,我国煤炭、天然气(包括非常规天然气) 资源丰富,用以制氢其发展潜力巨大。

氢气既可作为化工原料和工业气体,又可作为能量载体,不同应用场合对氢气的纯度和杂质含量要求也不同。例如GB/T 3634.1-2006《氢气第1部分工业氢》对氢气的纯度要求为:优等品≥99.95%,一级品≥99.5%,合格品≥99%。GB/T 3634.2-2011《氢气第2部分纯氢、高纯氢和超纯氢》对氢气的纯度要求为:纯氢≥99.99%,高纯氢≥99.999%,超纯氢≥99.9999%。工业氢不能直接用作燃料电池氢能,必须进行分离、纯化,以进一步脱除其中的杂质、提高纯度。2019年7月1日我国正式实施GB/T 37244-2018《质子交换膜燃料电池汽车燃料氢气》标准,要求氢气纯度(摩尔分数) 达到99.97%,但对总硫、甲醛、甲酸、氨气、卤化物等杂质的要求非常苛刻,分别为0.004μmol/mol、 0.001μmol/mol、 0.2μmol/mol、0.1μmol/mol和0.5μmol/mol,这对开发具有经济性的工业化氢气提纯技术提出了更高的要求。

2.2 化石原料制氢经济性分析

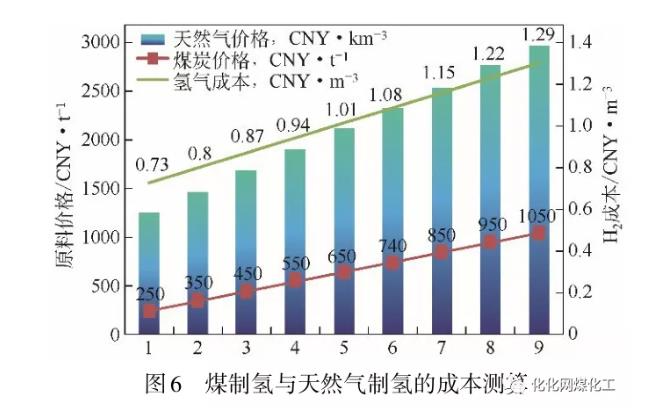

根据行业相关氢气成本模型数据,本文作者采用外推法作图,对不同煤价、天然气价格下的氢气成本进行测算,结果见图6。由图6可以看出,当天然气价格从1.24CNY/m3(对应煤炭价格为250CNY/t)上升到2.95CNY/m3(对应煤炭价格为1050CNY/t)时, 氢气成本从0.73CNY/m3(折合8119CNY/t)上升到1.29CNY/m3 (折合14349CNY/t)。

根据2018年7月北京市《关于调整本市非居民用天然气销售价格的通知》,北京城六区外区县工业用天然气价格为2.75CNY/m3,以此测算天然气制氢成本1.24CNY/m3(折合12796 CNY/t),与煤价950CNY/t 的制氢成本相当。以目前秦皇岛2.3×104kJ/t动力煤价格(约580CNY/t)测算,其煤制氢成本为0.92CNY/m3(折合10233CNY/t), 与气价约1.8CNY/m3的天然气制氢成本相当,可见在目前的天然气价格和煤炭价格下,煤制氢成本明显低于天然气制氢。

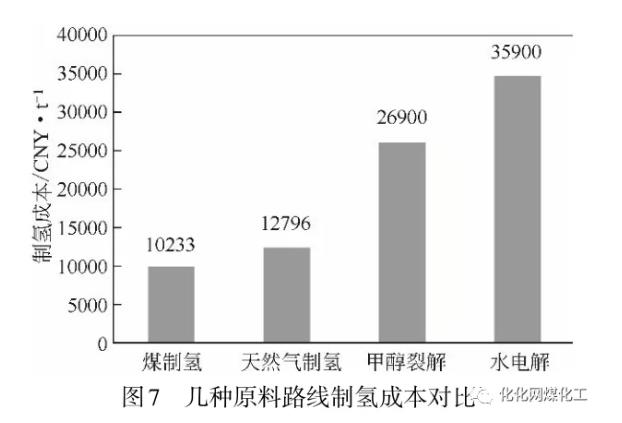

经对煤制氢、天然气制氢、甲醇制氢及水电解制氢成本进行比较,煤价仍按580CNY/t、天然气价格按2.75CNY/m3、甲醇价格按2280CNY/t、电价按0.55CNY/(kW·h)测算,结果见图7。由图7可以看出,煤气化制氢的成本最低(10233CNY/t,折合0.92CNY/m3),天然气制氢次之(12796CNY/t,折合1.15CNY/m3), 甲醇裂解制氢位于第三(26900CNY/t,折合2.42CNY/m3),水电解制氢成本最高(35900CNY/t,折合3.23CNY/m3),甲醇裂解制氢的成本是煤制氢成本的2.6倍,是天然气制氢的2.1倍,而水电解制氢成本则是煤制氢的3.5倍,是天然气制氢的2.8倍。

制氢成本与制氢原料种类及其价格密切关联,不同原料、不同价格以及不同的电价、水价等均对制氢成本有直接影响。以煤制氢为例,采用航天炉粉煤加压气化技术,据估算在煤价分别为470CNY/t、600CNY/t,电价0.42CNY/(kW·h),新鲜水耗4CNY/t时,制氢成本分别为0.728CNY/t、0.9CNY/m3(折合8100CNY/t、10014CNY/t);如果考虑建设碳捕获、利用与封存设施(CCUS),则制氢成本势必会相应上升。再如电解水制氢成本,其与电力来源及其价格具有很大关系,采用弃风、弃水、弃电等电力,电价最低可为0.1CNY/(kW·h),氢气成本只有1.16CNY/m3(折合13000CNY/t);当电价为0.65CNY/(kW·h)时,氢气成本达到4.13CNY/m3 (折合46000CNY/t)。

总之,制氢成本与原料价格关系最大,控制氢能价格首先需要控制原料价格。目前炼厂制氢已经实现大规模生产,通过技术改进降低成本的空间并不大。因地制宜,选择合适的原料,可使氢气成本控制在1.35CNY/m3(折合15000CNY/t)以下。

3 对化石原料制氢产业发展前景的思考

通过对化石原料制氢技术路线与经济性的分析,可以看出各种化石原料制氢路线各有千秋,孰优孰劣不能一言以蔽之。对于化石原料制氢产业发展的前景,本文作者有以下几点思考与看法。

煤制氢是发挥煤炭资源优势、实现大规模制氢的首选技术。

我国相对丰富的煤炭资源为发展氢能提供了制氢原料保障。前已述及,近几年我国在建/拟建的炼化一体化项目中,大多数项目采用煤制氢。煤制氢工艺之所以受到国内炼厂的青睐,主要原因有4个方面:①由于炼厂对氢气的需求量大,煤制氢工艺能够实现大规模制氢,满足炼厂用氢需求;②煤制氢成本较低,是炼厂降本增效、实现供氢平衡首选工艺;③炼厂采用煤制氢后可替代现有天然气、干气等制氢原料,为炼厂干气资源综合利用创造条件;④随着近年气流床加压气化工艺的普遍应用和煤化工“三废”处理技术水平的提高,煤制氢工艺能够实现达标排放。

近几年国内大型煤炭能源企业也在积极布局氢能产业链,2018年2月,由国家能源集团牵头,联合17家国内大型企业、高校、研究机构共同发起,20家单位(现已增加到54家)加入的中国氢能源及燃料电池产业创新战略联盟,将整合各方资源,吸纳社会资本,共同推动以煤制氢为龙头的产业技术创新。总体而言,煤化工企业具有发展煤制氢的先天资源优势和技术优势,煤制氢是当前实现大规模制氢的最可行技术。

天然气制氢发展潜力大,但目前存在资源约束和成本较高的问题。

与煤制氢装置相比,天然气制氢投资低、CO2排放量、耗水量小、氢气产率高,是化石原料制氢路线中理想的制氢方式。然而,我国化石资源禀赋特点是“富煤缺油少气”,2018年原油对外依存度已经超过70.5%, 天然气对外依存度已经超过40%,在此能源供给现状的大背景下,采用基于石油资源的重油制氢已经不具经济性,实际生产中也很少采用;采用天然气制氢更存在气源供应无法保障、天然气价格高企的现实问题,但从长远来看,由于我国非常规天然气资源(页岩气、煤层气、可燃冰等) 十分丰富,随着未来非常规天然气开采技术进步、开采成本降低,必将迎来天然气大发展的时期,届时采用天然气制氢预计要比煤制氢更具优势。

工业副产回收氢气是未来颇具发展潜力的制氢方式。

我国含氢工业尾气资源十分丰富,从石油化工角度来看,就有催化重整副产氢、炼厂干气制氢、石脑油及乙烷裂解气副产氢、丙烷脱氢副产氢等多种途径,这些氢气资源有些被利用(如催化重整制氢、干气制氢),也有些被作为燃料低价值利用或直接排放,如果将这部分氢气通过变压吸附等分离技术加以回收利用,既可以实现资源的高附加值利用,也可以减少碳排放压力,可谓一举两得。近几年由于氢能的发展,对工业副产氢的利用已经得到行业的高度重视,许多能源企业及化工企业与氢能开发投资商积极合作,探索高效利用工业副产氢以发展氢能的途径,今后对于工业副产氢的利用具有良好的前景。

甲醇制氢规模灵活,但也存在设备成本高以及稳定性较差等缺陷。

虽然甲醇制氢成本较石油制氢、天然气制氢与煤制氢要高,但甲醇制氢装置投资低,建设周期短,制氢装置规模灵活,而且原料易获取,另外甲醇制氢项目审批容易,对氢气价格承受力较高的用户,这种制氢方式是可以接受的。从氢能产业链的发展现状看,储氢、运氢、加氢等环节均存在诸多技术经济方面的瓶颈问题有待解决,利用甲醇制氢可以实现在加氢站周围现场制氢,在此过程中,便于储存运输的甲醇实际上充当了氢气载体的作用,避免了高压氢或液体氢在储存和运输过程中对储运材料技术要求高、安全风险较大、储运成本较高的问题,但也不能否认,甲醇现场制氢结合燃料电池发电的电源系统在应用方面目前还面临设备成本高,稳定性、可靠性差等缺陷。因此,开发能够满足用户需求的高效、可靠的甲醇制氢系统是促进以甲醇作为氢能载体的氢能相关产业发展的技术关键。

电解水制氢也有望成为未来实现规模化制氢的途径之一。

电解水制氢即通过水的电解生产氢气同时副产氧气。按照电解槽的不同,电解水制氢可分为碱性电解槽(采用KOH或NaOH为电解质)、质子交换膜(PEM) 电解槽(以纯水为电解质) 和固体氧化物(SOE) 电解槽3种电解方式。相比较而言,碱性电解技术是目前商业化程度最高、最为成熟的电解水技术,国外技术商主要有法国Mcphy公司、美国Teledyne公司和挪威Nel公司,国内代表企业主要有苏州竞立制氢、天津大陆制氢和中船重工718所。

PEM纯水电解在国外已经实现商业化,主要技术商有Proton公司、Hydrogenics公司等,国内对于PEM纯水电解技术研究主要有中船重工718所、中电丰业、中国科学院大连化学物理研究所等单位。PEM纯水制氢过程无腐蚀性液体,运维简单、成本低,是我国今后需要重点开发的纯水电解制氢技术。目前电解水制氢技术的不足之处在于制氢成本较高、经济性欠佳,未来随着电解水制氢技术的进步和成本下降,可望成为化石能源制氢的重要补充。最近两三年,借鉴国外经验,国内开展的利用可再生能源(风电、光伏发电、水电、地热发电等) 生产的富裕电力与传统电解水制氢的耦合路线(也称“绿氢”路线),为氢燃料电池汽车产业发展开辟了一条实现规模化、低成本制氢的创新模式。

最后需要指出的是,无论采用哪种原料制氢,制氢装置一般都要安装在原料供应比较方便的地方。由于制氢装置(尤其是化石原料制氢) 一般占地面积大,为节约土地空间、减少碳排放,同时也从加氢站安全运营角度考虑,一般不允许采用现场制氢的方式。现场制氢虽然节省了氢气运输环节,但只适用于对氢气需求量不大的一些特定场合,必须达到规模灵活调整、控制系统先进、运行可靠、安全环保等要求。

4 结语

随着氢能产业的逐渐成熟和氢燃料电池汽车开始规模化发展,市场对氢气的需求量将呈现快速增长,制氢技术进步日新月异。传统煤炭、天然气等化石原料制氢(包括从工业副产物中回收氢气) 技术成熟,仍将具有良好发展前景。太阳能制氢(包括光催化、光热解)、生物质制氢(生物质热解、气化) 等新能源制氢技术可实现清洁化制氢,总体发展前景好,但受制于转换效率低、制氢成本高等问题,预计短期内很难实现规模化。电解水制氢可以有效消纳风电、光伏发电等不稳定电力以及其他富余波谷电力,有望成为未来工业氢气的主要来源之一。

在当前太阳能等新能源制氢技术尚未成熟的现实条件下,化石原料制氢必将担当主要角色,未来氢能产业必将是化石原料制氢与电解水制氢以及新能源制氢多种方式共存、多元化发展的供给格局。当前,我国除了大力发展低成本制氢技术以外,开发氢能的安全、高效储运技术、降低加氢站建设成本以及氢燃料电池汽车生产成本亦是氢能行业应重点攻克的主要问题。相信在我国政府的统一规划和大力推动下,经过科研单位、能源企业、汽车生产、电池生产企业等的协同攻关和持续努力,氢能产业将会很快跨过产业导入期,进入实质性产业化发展阶段,我国建设“氢能社会”的目标不久将会变为现实。