内蒙古宝丰煤基新材料有限公司绿氢与煤化工耦合碳减排创新示范项目是全球首个规模化用绿氢替代化石能源生产烯烃的项目。该项目采用绿氢与现代煤化工协同生产工艺,烯烃总产能300万吨/年,其中40万吨是通过配套建设风光制氢一体化示范项目补入绿氢、绿氧,即用“绿氢”替代原料煤,补入甲醇合成项目装置,可减少工艺系统二氧化碳的排放量,同时,将副产的氧气作为气化用氧替代燃料煤,补充到气化装置中降低空分装置能耗。

为该项目配套的甲醇合成装置合成弛放气氢气回收装置共有六套PSA装置,采用两段PSA工艺回收合成甲醇弛放气中的氢气并生产高纯氢气,共有3个系列,每个系列有2套PSA装置,单系列生产规模超过5万标准立方米/小时。PSA装置操作压力高达5.8MPaG,第一段PSA的产品氢气大部分都返回合成甲醇装置增产甲醇,部分氢气进入第二段PSA装置用于生产高纯氢气。

据悉,此六套PSA装置均采用了西南院开发的高压PSA成套技术,不需要对合成甲醇弛放气进行降压操作就可以直接得到高压高纯氢气。高压PSA技术氢气回收率更高,既避免了原料气压力损失降低了能耗,还节省了项目总投资。

内蒙古宝丰煤基新材料有限公司绿氢与煤化工耦合碳减排创新示范项目

建设性质:新建

建设地点:内蒙古自治区鄂尔多斯市乌审旗苏里格经济开发区图克工业项目区,处于园区北部的预留区域,纬七路与纬九路、经三路与经八路之间

建设单位:内蒙古宝丰煤基新材料有限公司

占地面积:594.43公顷

全厂定员:3500人

工程总投资:报批总投资4781137万元,其中建设投资(含增值税)4431109万元,建设期利息315296万元,铺底流动资金34732万元(上述投资为基础工况)

运行时间:8000小时/年

建设规模:主要建设3×220万吨/年甲醇装置(含7×110000Nm3/h氧气的空分,3×56.2万Nm3/h有效气(CO+H2)的气化、变换及热回收和低温甲醇洗,3×6.5万吨/年硫磺回收)、3×100万吨/年甲醇制烯烃装置(含烯烃分离)、3×50万吨/年聚丙烯装置、3×55万吨/年聚乙烯装置、20万吨/年C4制1-丁烯装置、20万吨/年蒸汽裂解装置。除生产聚丙烯和聚乙烯外,还同时副产硫磺、重碳四、C5+、乙烯焦油、MTBE等产品。

产品工艺方案

项目是以260万吨/年煤制烯烃为基础,由配套建设的风光制氢一体化示范项目(单独立项建设)为依托逐年补充绿氢和绿氧,补充的氢气直接补入甲醇合成装置,减少变换及热回收装置变换部分的负荷(变换是通过CO与H2O反应生产H2和CO2,以满足后续甲醇合成反应所需的H2/CO比),从而减少工艺系统CO2的排放量;补充的氧气作为气化用氧,减少空分装置负荷,从而减少燃料煤用量。在基于原料煤消耗不变的情况下,通过逐年补氢、补氧增加自产甲醇产量,至补氢第五年自产甲醇产量可满足下游甲醇制烯烃的需求,在此同时实现CO2的逐年减排。

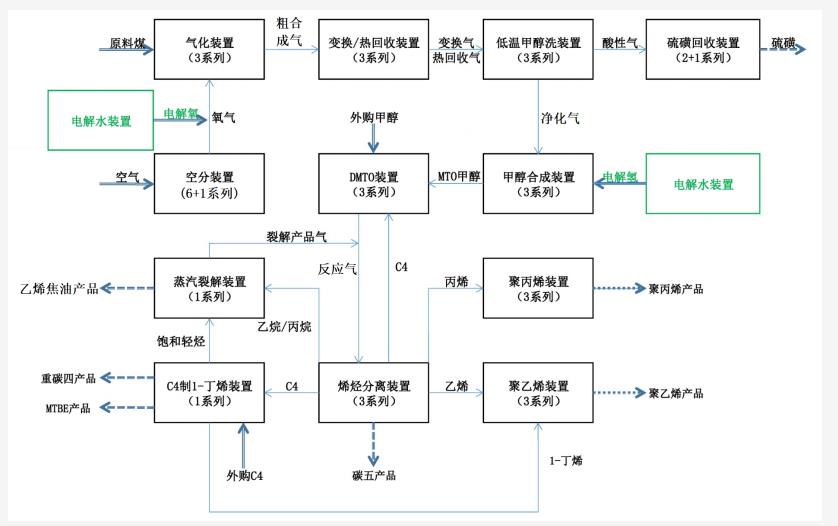

项目主体工艺为原料煤经水煤浆加压气化(激冷流程)、变换、净化后得到净化气,净化气与风光制氢一体化示范项目补充的氢气混合作为甲醇合成的原料气,通过低压甲醇合成技术生产MTO级甲醇,再通过甲醇制烯烃技术生产聚合级乙烯和丙烯,聚合级乙烯、丙烯分别经聚合得到聚乙烯、聚丙烯产品。为合理利用各种副产物料,对烯烃分离副产的乙烷、丙烷和C4制1-丁烯副产的饱和轻烃通过蒸汽裂解技术以增加乙烯、丙烯产量;对烯烃分离过程副产的混合C4通过分离得到1-丁烯,作为聚乙烯装置生产原料。本项目主产品为聚乙烯、聚丙烯,副产品包括硫磺、MTBE、乙烯焦油、重碳四和C5等。

项目共设置12套生产装置,包括空分装置、气化装置、变换及热回收装置、低温甲醇洗装置、硫磺回收装置、甲醇合成装置、DMTO装置、烯烃分离装置、SCU装置、C4制1-丁烯装置、聚乙烯装置和聚丙烯装置;公用工程包括动力站、给排水系统、污水处理场、回用水装置、总变电站及变配电等;辅助生产装置包括中央控制室、中心化验室、换热站、火炬系统、危险化学品库、危废暂存库、厂区消防系统、综合办公楼等;储运系统包括输煤储运系统及罐区等。一般固体废物处置依托苏里格经济开发区一般工业固废处置及资源化储存场项目(简称园区渣场),危险固废送有资质单位处置。