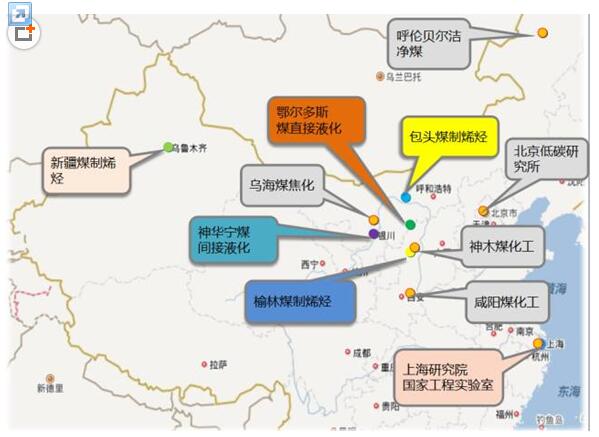

1997年以来,神华集团以保障国家能源安全为己任,积极开展煤制油化工技术研发与工业示范,经过多年的发展,神华在煤制油化工领域已经形成完整体系,成为目前全球最大的煤制油化工产品生产商。

煤直接液化煤制油即把煤炭作为原料转化成为柴油、石脑油、汽油等产品。煤炭液化可分为直接液化和间接液化两大类。

神华鄂尔多斯煤直接液化示范项目

这是具有神华自主知识产权的煤直接液化项目,是世界上第一个采用现代煤直接液化技术建设的工业性示范工程,建设规模为年产油品400万吨。2008年12月30日第一条生产线(年产油品108万吨)一次开车成功后一直安稳长满优运行,使我国成为世界上首个掌握百万吨级直接液化工程关键技术的国家。

神华煤高效定向液化技术解决了高惰质组煤的液化难题,并开发了高效煤液化催化剂,还解决了沉淀和氧化过程中纳米微粒的二次聚合问题;工程放大及系统集成技术解决了沉积、结焦的世界性技术难题;特殊污水处理技术解决了煤直接液化高浓度污水处理难题,开发出直接液化污水处理新工艺。同时,利用矿井水等非常规水资源,实现煤化工用水的有效替代,为西部煤化工项目发展解决了缺水瓶颈难题;低碳环保技术以煤直接液化厂排放的CO2尾气为原料,在神华煤直接液化厂西约11公里处的封存场地建设了10万吨/年CCS全流程(CO2捕集、封存)示范项目,这是中国首个全流程煤制油高浓度CO2捕集封存项目。

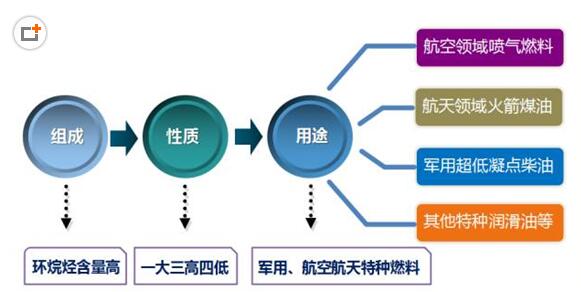

煤直接液化油品具有硫、氮含量低,比重大、高体积热值、高体积比热容,高热安定性等特点。航天航空等领域对燃料的性能需求正是煤基燃料的特点,煤制油的油品是替代、燃料升级非常理想的选项。2015年4月12日,神华集团和中国航天科技集团共同研制的液氧煤基航天煤油的火箭发动机整机热试车成功,这是世界首次将煤基煤油应用于航天领域,为我国极为稀缺的航天燃料由此增添了一个难得的战略性供给选项;2015年7月,空军后勤部和神华集团共同进行了煤基喷气燃料首次试验性飞行,取得圆满成功,标志着我国在煤基喷气燃料研究领域进入世界领先水平;近年来,与总后油料所合作的煤基通用柴油,取得了突破性进展。

煤间接液化神华宁煤煤间接液化示范项目这是全球单体规模最大的煤制油工程,是我国煤炭深加工示范项目,设计规模为年产405万吨合成油品。项目建设两条200万吨/年费托合成生产线以及100万吨/年甲醇煤泥综合利用生产线,年转化煤炭2461万吨,是目前世界石油化工及煤化工行业一次性投资建设规模最大的项目之一。

该项目于2013年9月开工建设,计划2016年年底油品A线打通全流程,产出合格油品,2017年4月全部建成投产。承担着国家37项重大技术、装备及材料国产化任务,重点开展费托合成及加工成套技术百万吨级工业示范,10万标方空分成套技术及2200吨干煤粉加压气化技术等重大技术、设备国产化。工艺技术、设备国产化率达到98.5%,打破了国外行业垄断,为适应后石油时代、抢占技术制高点提供了技术战略储备。

煤制烯烃在煤制烯烃方面,煤炭可替代石油制取乙烯、丙烯原料。

该项目于2013年9月开工建设,计划2016年年底油品A线打通全流程,产出合格油品,2017年4月全部建成投产。承担着国家37项重大技术、装备及材料国产化任务,重点开展费托合成及加工成套技术百万吨级工业示范,10万标方空分成套技术及2200吨干煤粉加压气化技术等重大技术、设备国产化。工艺技术、设备国产化率达到98.5%,打破了国外行业垄断,为适应后石油时代、抢占技术制高点提供了技术战略储备。

煤制烯烃在煤制烯烃方面,煤炭可替代石油制取乙烯、丙烯原料。

神华包头煤制烯烃项目是世界首套、国家级煤制烯烃示范工程。实现了中国自主知识产权的甲醇制烯烃(DMTO)工艺技术首次工业化,开创了煤基能源化工产业新途径。对我国推进低碳经济发展具有重要示范意义。

神华宁煤煤制丙烯项目我国第一套煤制丙烯示范项目。一期于2008年4月开工建设,2011年4月试车成功;二期于2011年3月开工建设,2014年8月27日投料试车成功。

发展煤制油化工是煤炭清洁高效利用的重要途径。煤制油化工技术在将煤炭转化为清洁优质的汽柴油、天然气、烯烃等产品的同时,能将煤中的硫元素以单质硫的形式进行回收,几乎不向大气中排放SO2、NOx和粉尘等污染物,整个转化过程具有较高的能源转化效率。

神华宁煤煤制丙烯项目我国第一套煤制丙烯示范项目。一期于2008年4月开工建设,2011年4月试车成功;二期于2011年3月开工建设,2014年8月27日投料试车成功。

发展煤制油化工是煤炭清洁高效利用的重要途径。煤制油化工技术在将煤炭转化为清洁优质的汽柴油、天然气、烯烃等产品的同时,能将煤中的硫元素以单质硫的形式进行回收,几乎不向大气中排放SO2、NOx和粉尘等污染物,整个转化过程具有较高的能源转化效率。