当今现代社会的发展过度依赖石油、煤炭和天然气等化石能源。这些化石能源是不可再生的,它们在使用过程中也产生了严重的环境问题,如二氧化碳和二氧化硫的排放等,因此迫切需要寻找新的替代资源。从玉米淀粉和糖类等生物物质通过生物技术制备的乙醇,是富有希望的化石能源替代品,由于燃料乙醇可以适用现有燃油发动机,从而可以方便地整合到燃油供应体系之中,现已得到大规模应用。目前,在美国汽油中掺有10%的燃料乙醇(E10),并计划将含量提高到15%。近日据路透社报导,巴西政府规定要将目前汽油中燃料乙醇的加入量从25%提高到27.5%。

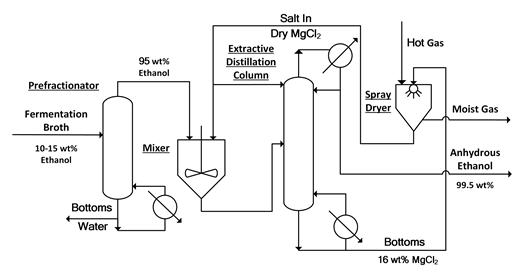

燃料乙醇的生产需要将生物发酵后得到的低浓度(<15%)乙醇进一步浓缩脱水为无水乙醇。由于乙醇—水体系存在共沸点且浓度超过共沸点后相对挥发度基本等于1,导致乙醇脱水80%的能量消耗,这是影响燃料乙醇大规模推广应用的主要瓶颈。绿色过程与工程实验室研究员李志宝和博士研究生(现已毕业)曾澜沐经过多年的实验和理论研究,提出了以氯化镁加盐精馏技术为基础的乙醇脱水新工艺(见下图)。实验发现氯化镁的加入可以显著提高乙醇—水体系的相对挥发度,并方便在工业上循环使用;通过引入Mg2+离子的水化反应,成功建立了该复杂体系的汽液平衡热力学模型。通过对新工艺的模拟计算,相比美国目前使用的分子筛法预计可降低约30%能量消耗。

以上研究工作受国家自然科学基金(21476235和21206165)、“973”计划(2013CB632605)以及青海科技厅项目(2012-G-213A)等的资助。

燃料乙醇脱水新工艺流程图